La correcta determinación del torque garantiza el rendimiento y la confiabilidad en sistemas electromecánicos industriales y automáticos.

Este artículo presenta fórmulas, variables, tablas y casos reales para calcular torque en motores eléctricos.

Calculadora de Torque

Tabla de Torque para Motores Eléctricos Comunes

| Potencia del Motor | Velocidad del Motor | Tipo de Motor | Torque Estimado (N·m) | Aplicación Común |

|---|

| 0.37 kW (1/2 HP) | 1500 rpm | Trifásico, IE2 | 2.4 N·m | Ventiladores, bombas pequeñas |

| 0.75 kW (1 HP) | 1500 rpm | Trifásico, IE3 | 4.8 N·m | Compresores, taladros industriales |

| 1.5 kW (2 HP) | 1500 rpm | Trifásico, IE2 | 9.6 N·m | Bandas transportadoras ligeras |

| 2.2 kW (3 HP) | 1500 rpm | Trifásico, IE3 | 14.0 N·m | Agitadores, mezcladoras |

| 3.7 kW (5 HP) | 1500 rpm | Trifásico, IE3 | 23.6 N·m | Prensas, tornos pequeños |

| 5.5 kW (7.5 HP) | 1500 rpm | Trifásico, IE3 | 35.0 N·m | Maquinaria industrial |

| 7.5 kW (10 HP) | 1500 rpm | Trifásico, IE3 | 47.7 N·m | Compresores de aire, molinos |

| 11 kW (15 HP) | 1500 rpm | Trifásico, IE3 | 70.2 N·m | Transportadores, mezcladoras pesadas |

| 15 kW (20 HP) | 1500 rpm | Trifásico, IE3 | 95.5 N·m | Extrusoras, sistemas hidráulicos |

| 22 kW (30 HP) | 1500 rpm | Trifásico, IE3 | 140.0 N·m | Trituradoras, grúas |

| 30 kW (40 HP) | 1500 rpm | Trifásico, IE3 | 190.9 N·m | Elevadores industriales |

| 37 kW (50 HP) | 1500 rpm | Trifásico, IE3 | 235.7 N·m | Compresores grandes, bombas |

Nota: Torque (Nm) = (9550 × Potencia [kW]) ÷ Velocidad [RPM]

Fórmulas de Torque para Motores Eléctricos

El cálculo del torque en un motor eléctrico depende del tipo de corriente (CA o CD), de si se conoce la potencia y la velocidad, o si se dispone de mediciones de corriente y tensión. A continuación, se presentan las fórmulas más utilizadas.

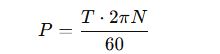

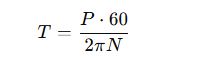

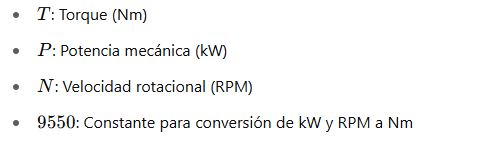

Fórmula General del Torque Mecánico

Donde:

Este método es válido tanto para motores trifásicos como monofásicos si se conoce la potencia efectiva de salida.

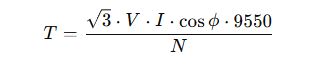

Torque desde Potencia Eléctrica en Motores Trifásicos (CA)

Variables:

Usado para estimaciones cuando no se dispone de la potencia de eje.

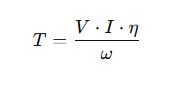

Torque en Motores de Corriente Continua (CD)

Variables:

Relación entre Torque y Potencia

Esta relación se puede despejar para obtener:

Útil para validaciones cruzadas entre torque, potencia y velocidad.

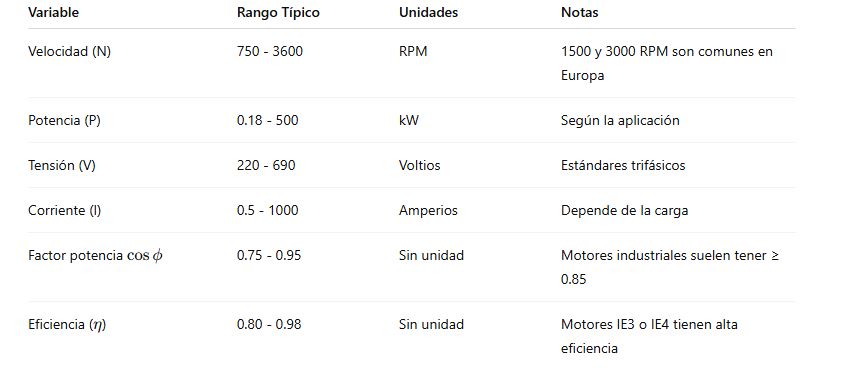

Valores Típicos de Variables

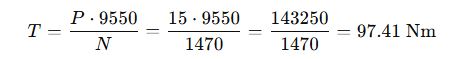

Ejemplo 1: Cálculo de Torque en Motor Trifásico de 15 kW

Datos del problema:

- Potencia: 15 kW

- Velocidad: 1470 RPM

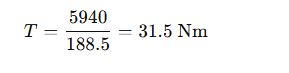

Aplicamos la fórmula:

El torque del motor es 97.41 Nm

Aplicación: Este motor podría estar instalado en una banda transportadora de carga mediana en una planta industrial.

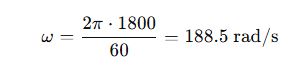

Ejemplo 2: Cálculo de Torque en Motor de Corriente Continua

Datos del motor DC:

- Voltaje: 220 V

- Corriente: 30 A

- Eficiencia: 0.90

- Velocidad: 1800 RPM

Paso 1: Calcular velocidad angular

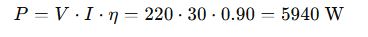

Paso 2: Calcular potencia eléctrica

Paso 3: Calcular Torque

El torque de este motor DC es 31.5 Nm

Aplicación: Perfecto para un carro eléctrico de baja potencia o banco de pruebas rotacional.

Recomendaciones Técnicas

- Siempre usar la potencia de eje para determinar el torque real, no solo la potencia eléctrica de entrada.

- Considerar el deslizamiento en motores de inducción: un motor de 1500 RPM nominal típicamente gira a 1450-1470 RPM en carga.

- Verificar la eficiencia del motor (especialmente para cálculos en motores DC).

- No olvidar el factor de servicio, que puede aumentar el torque necesario en ciertas aplicaciones industriales.

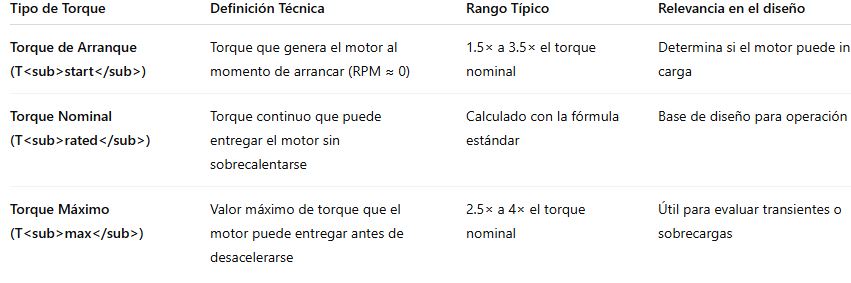

Comparativa de Torque de Arranque, Torque Máximo y Torque Nominal

En motores eléctricos, especialmente los de inducción, existen tres valores de torque fundamentales que se deben considerar en el diseño y selección de equipos:

Un motor mal dimensionado con bajo torque de arranque no podrá mover cargas inerciales altas (como compresores, ventiladores grandes o cintas de arranque pesado).

Impacto del Torque en la Selección de Variadores de Frecuencia (VFD)

Los variadores de frecuencia (VFD) ajustan la velocidad de los motores eléctricos variando la frecuencia y el voltaje de alimentación. El torque desempeña un rol crítico en esta selección.

Factores clave:

- Curva V/f constante: A frecuencias bajas, los VFD deben mantener el torque, por lo tanto, se requiere un diseño con relación V/f constante hasta la frecuencia base.

- Torque a baja velocidad: Cargas como transportadores pesados o molinos requieren alto torque a bajas RPM, lo cual debe estar especificado en el VFD.

- Arranques frecuentes: Si la aplicación requiere múltiples arranques por hora con alto torque, el VFD debe tener capacidad de sobrecarga (150% a 200%) durante 60 segundos.

- Motores con alto par de inercia: Para cargas con alta inercia rotacional, el VFD debe configurarse con rampas de aceleración personalizadas y protección térmica.

| Tipo de carga | Requisito de torque | Selección de VFD adecuada |

|---|---|---|

| Bombas centrífugas | Bajo a medio | VFD estándar con curva cuadrática |

| Cintas transportadoras | Alto en arranque | VFD con sobrecarga al 150% mínimo |

| Mezcladoras industriales | Alto y variable | VFD con control vectorial (VVC o FOC) |

| Grúas eléctricas | Alto y puntual | VFD con torque boost y control de par preciso |

| Ventiladores | Bajo a medio | VFD económico con control V/f abierto |

Errores Comunes al Calcular el Torque de Motores Eléctricos

Error 1: Usar la velocidad sin considerar el deslizamiento

Un motor con velocidad nominal de 1500 RPM en realidad puede operar entre 1440–1470 RPM en carga. Esto impacta el cálculo del torque si no se corrige.

Error 2: Calcular el torque con potencia eléctrica sin considerar eficiencia

La fórmula de torque basada en tensión y corriente es una estimación bruta. Para obtener el torque real, se debe considerar la eficiencia del motor (η).

Error 3: No tener en cuenta el factor de potencia (cos φ)

Especialmente en motores trifásicos, el factor de potencia impacta directamente la potencia útil y, por lo tanto, el torque.

Error 4: Ignorar la carga inercial de la aplicación

El torque no solo debe superar la fricción, sino también acelerar la masa rotacional. Cargas de alta inercia (ej. ventiladores grandes) necesitan motores sobredimensionados.

Consideraciones para Cargas de Alta Inercia

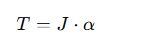

El torque necesario para acelerar una carga con alta inercia depende del momento de inercia (J) y de la aceleración angular (α):

Dónde:

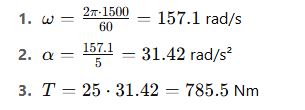

Ejemplo rápido:

Un tambor de 200 kg con un radio de 0.5 m (J ≈ 25 kg·m²) que se desea llevar de 0 a 1500 RPM en 5 segundos:

Se requiere un motor que genere más de 785 Nm de torque durante 5 segundos. Este es un caso típico de carga de alta inercia, donde un motor estándar no bastaría.

Importancia del Torque en Arranque Directo

En arranque directo (DOL), el motor recibe el 100% de la tensión de línea. Esto genera:

- Corrientes de arranque de 6 a 8 veces la nominal

- Torque inicial entre 1.5× a 3× el nominal

Recomendaciones:

- Verificar que el sistema mecánico soporte el torque de impacto inicial.

- Considerar arranque estrella-triángulo o soft starter si la carga es sensible.

- Consultar la curva de par-corriente del motor para asegurar compatibilidad.

Preguntas Frecuentes (FAQ)

¿Qué pasa si el torque del motor es insuficiente?

El motor no será capaz de arrancar la carga o lo hará lentamente, con sobrecalentamiento y posible daño a los bobinados.

¿Puedo aumentar el torque reduciendo la velocidad?

Sí. El torque es inversamente proporcional a la velocidad a potencia constante. Usar un reductor mecánico o ajustar el VFD puede lograrlo.

¿Cuál es la diferencia entre torque constante y torque variable?

- Torque constante: Cargas que requieren igual torque a cualquier velocidad (ej. transportadores).

- Torque variable: Torque varía con la velocidad, como en bombas y ventiladores.