Cálculo de par promedio en maquinaria: fundamentos y aplicaciones avanzadas

El cálculo de par promedio en maquinaria es esencial para optimizar el rendimiento y la durabilidad. Este proceso cuantifica la fuerza rotacional media aplicada durante el funcionamiento.

En este artículo, se detallan fórmulas, tablas con valores comunes y ejemplos prácticos para un entendimiento profundo. Se abordan variables, normativas y casos reales para profesionales.

- Calcular el par promedio de un motor eléctrico con torque variable y velocidad constante.

- Determinar el par promedio en una transmisión mecánica con cargas fluctuantes.

- Ejemplo de cálculo de par promedio en maquinaria agrícola con ciclos de trabajo intermitentes.

- Cómo estimar el par promedio en un sistema hidráulico con presión y caudal variables.

Tablas de valores comunes para el cálculo de par promedio en maquinaria

Para facilitar el cálculo del par promedio, es fundamental conocer los valores típicos de torque, velocidad angular y potencia en diferentes tipos de maquinaria. A continuación, se presentan tablas extensas y detalladas con valores estándar que se utilizan en la industria.

| Tipo de Maquinaria | Potencia (kW) | Velocidad Angular (rpm) | Torque Nominal (Nm) | Torque Máximo (Nm) | Par Promedio Estimado (Nm) |

|---|---|---|---|---|---|

| Motor Eléctrico Industrial | 5 | 1500 | 31.8 | 45 | 38 |

| Motor Diesel para Generador | 20 | 1800 | 106 | 150 | 120 |

| Compresor Centrífugo | 15 | 3600 | 40 | 60 | 50 |

| Maquinaria Agrícola (Tractor) | 75 | 2200 | 324 | 450 | 380 |

| Reductor de Velocidad | 10 | 900 | 106 | 140 | 120 |

| Motor Hidráulico | 8 | 1200 | 63.7 | 90 | 75 |

| Molino de Bolas | 50 | 75 | 637 | 900 | 750 |

| Elevador Industrial | 12 | 1400 | 82 | 110 | 95 |

| Bombas Centrífugas | 7.5 | 1750 | 41 | 60 | 50 |

| Generador Eléctrico | 30 | 1500 | 191 | 250 | 220 |

Estos valores son representativos y pueden variar según el fabricante, condiciones de operación y tipo de carga. Sin embargo, sirven como referencia para el cálculo inicial del par promedio.

Fórmulas fundamentales para el cálculo de par promedio en maquinaria

El par promedio (Tprom) es la media del torque aplicado durante un intervalo de tiempo o ciclo de operación. Se relaciona directamente con la potencia y la velocidad angular. A continuación, se presentan las fórmulas más relevantes para su cálculo, explicando cada variable y sus valores comunes.

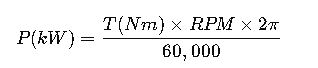

Relación básica entre potencia, torque y velocidad angular

La fórmula fundamental para calcular el torque a partir de la potencia y la velocidad angular es:

- T: Torque en Newton-metro (Nm)

- P: Potencia en kilovatios (kW)

- n: Velocidad angular en revoluciones por minuto (rpm)

- El factor 9550 es una constante que convierte kW y rpm a Nm.

Esta fórmula es válida para máquinas rotativas con velocidad constante y potencia conocida.

Cálculo del par promedio en cargas variables

Cuando la carga no es constante, el par promedio se calcula integrando el torque instantáneo sobre el tiempo total:

- T(t): Torque instantáneo en función del tiempo (Nm)

- ttotal: Tiempo total del ciclo o periodo de medición (s)

En la práctica, si se tienen valores discretos de torque en diferentes instantes, se puede aproximar con la suma ponderada:

- Ti: Torque medido en el intervalo i

- Δti: Duración del intervalo i

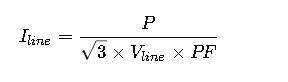

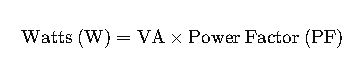

Relación entre torque, potencia y velocidad angular en unidades estándar

Para convertir entre diferentes unidades, es importante conocer las equivalencias:

- 1 kW = 1000 W

- 1 rpm = (2π / 60) rad/s

- Torque (Nm) = Potencia (W) / Velocidad angular (rad/s)

Por lo tanto, la fórmula en unidades del Sistema Internacional es:

Donde:

- T: Torque en Newton-metro (Nm)

- P: Potencia en vatios (W)

- ω: Velocidad angular en radianes por segundo (rad/s)

- n: Velocidad angular en revoluciones por minuto (rpm)

Cálculo del par promedio en sistemas con ciclos de trabajo

En maquinaria con ciclos de trabajo intermitentes, el par promedio se calcula considerando los tiempos de carga y descarga:

- Tcarga: Torque durante la fase de carga (Nm)

- Tdescarga: Torque durante la fase de descarga o reposo (Nm)

- tcarga: Tiempo de carga (s)

- tdescarga: Tiempo de descarga o reposo (s)

Esta fórmula es útil para maquinaria agrícola, sistemas hidráulicos y equipos con ciclos de trabajo definidos.

Variables comunes y sus valores típicos en el cálculo de par promedio

| Variable | Descripción | Unidad | Valores Comunes |

|---|---|---|---|

| P | Potencia mecánica o eléctrica entregada | kW (kilovatios) | 1 – 1000 kW (según maquinaria) |

| n | Velocidad angular del eje | rpm (revoluciones por minuto) | 50 – 3600 rpm |

| T | Torque instantáneo o nominal | Nm (Newton-metro) | 10 – 10000 Nm |

| Tprom | Torque promedio durante un ciclo | Nm | Variable según carga y ciclo |

| t | Tiempo de operación o ciclo | segundos (s) | Variable, desde segundos hasta horas |

Ejemplos prácticos de cálculo de par promedio en maquinaria

Ejemplo 1: Cálculo de par promedio en un motor eléctrico con carga variable

Un motor eléctrico industrial de 10 kW opera a 1500 rpm. Durante un ciclo de 60 segundos, el torque varía según la siguiente tabla:

| Intervalo (s) | Torque (Nm) |

|---|---|

| 0 – 20 | 40 |

| 20 – 40 | 60 |

| 40 – 60 | 50 |

Calcular el par promedio durante el ciclo.

Solución:

- Calcular la suma ponderada del torque:

El par promedio durante el ciclo es 50 Nm.

Verificación con potencia y velocidad:

El torque nominal calculado es 63.67 Nm, mayor que el promedio debido a la variabilidad de la carga.

Ejemplo 2: Par promedio en maquinaria agrícola con ciclos de trabajo

Un tractor realiza un trabajo agrícola con ciclos de carga y descarga. Durante 30 segundos, el torque es de 400 Nm, y durante 20 segundos, el torque es de 100 Nm (reposo o baja carga). Calcular el par promedio.

Solución:

El par promedio durante el ciclo es 280 Nm, lo que permite dimensionar correctamente el motor y componentes mecánicos.

Normativas y recomendaciones para el cálculo de par promedio en maquinaria

El cálculo del par promedio debe realizarse conforme a normativas internacionales y estándares de la industria para garantizar seguridad y eficiencia. Algunas referencias importantes incluyen:

- ISO 8528: Normas para generadores y motores eléctricos, incluyendo métodos de cálculo de torque.

- IEC 60034: Estándares para máquinas eléctricas rotativas.

- ASME B106.1M: Normas para diseño mecánico y cálculo de cargas en maquinaria.

Estas normativas establecen criterios para medición, cálculo y validación del par promedio, asegurando la confiabilidad y vida útil de los equipos.

Consideraciones avanzadas para el cálculo de par promedio

En aplicaciones industriales complejas, el cálculo del par promedio debe considerar factores adicionales:

- Variabilidad de la carga: Uso de sensores y sistemas de adquisición para registrar torque en tiempo real.

- Factores de seguridad: Incorporar márgenes para picos de torque y condiciones extremas.

- Fatiga mecánica: Evaluar el impacto del par promedio en la vida útil de componentes rotativos.

- Condiciones ambientales: Temperatura, humedad y vibraciones pueden afectar el torque efectivo.

- Control y monitoreo: Implementar sistemas SCADA para análisis continuo del par y mantenimiento predictivo.

Estas consideraciones permiten un diseño más robusto y eficiente, optimizando costos y evitando fallas prematuras.

Herramientas y software para el cálculo y análisis del par promedio

Existen diversas herramientas especializadas que facilitan el cálculo y análisis del par promedio en maquinaria:

- MATLAB/Simulink: Para modelado dinámico y simulación de torque variable.

- ANSYS Mechanical: Análisis estructural y fatiga bajo cargas de torque.

- LabVIEW: Integración con sensores para adquisición y procesamiento de datos en tiempo real.

- Software CAD/CAM: Para diseño y validación de componentes mecánicos bajo torque promedio.

El uso de estas herramientas permite optimizar el diseño y mantenimiento de maquinaria, basándose en datos precisos y análisis avanzados.

Impacto del cálculo correcto del par promedio en la eficiencia y seguridad

Un cálculo preciso del par promedio es crucial para:

- Dimensionar correctamente motores y transmisiones, evitando sobredimensionamientos costosos.

- Prevenir fallas mecánicas por sobrecarga o fatiga, aumentando la vida útil del equipo.

- Optimizar el consumo energético y reducir costos operativos.

- Garantizar la seguridad operativa, minimizando riesgos de accidentes por fallos mecánicos.

- Facilitar el mantenimiento predictivo y la planificación de paradas técnicas.

Por ello, el conocimiento profundo y aplicación rigurosa de las fórmulas y métodos para el cálculo del par promedio es indispensable en la ingeniería de maquinaria.

Recursos adicionales y referencias para profundizar en el cálculo de par promedio

- Engineering Toolbox: Torque and Power Relationship

- Machine Design: Understanding Torque

- ScienceDirect: Torque in Engineering Applications

- ISO 8528 – Reciprocating internal combustion engine driven alternating current generating sets

Estos recursos ofrecen información técnica complementaria y actualizada para profesionales que deseen profundizar en el tema.