Descubre el cálculo de agujeros de despeje con precisión y rigor, optimizando procesos críticos en ingeniería y diseño estructural seguros.

Explora ecuaciones, fórmulas y metodologías avanzadas en este artículo, que revelará técnicas y aplicaciones prácticas para expertos con gran detalle.

Calculadora con inteligencia artificial (IA) – Calculo de agujeros de despeje

- Ejemplo 1: Ingresar diámetro nominal 50 mm y tolerancia 0.5 mm para obtener agujero de despeje.

- Ejemplo 2: Datos: fíbula de 75 mm y margen de seguridad del 5% en el cálculo de despeje.

- Ejemplo 3: Solicitar cálculo usando presión de ensamble 120 MPa y dimensiones base 30 mm.

- Ejemplo 4: Proporcione longitud de interferencia 10 mm y ajuste de 0.2 mm para el despeje final.

Cimientos Teóricos del Cálculo de Agujeros de Despeje

El cálculo de agujeros de despeje es una metodología esencial en el diseño mecánico y estructural, garantizando compatibilidad dimensional y seguridad operativa. Este proceso implica la determinación rigurosa de dimensiones críticas para permitir la correcta inserción, alineación y comunicación entre componentes. Se requiere la aplicación de normas internacionales y criterios de tolerancia que regulan las desviaciones admisibles en los procesos de manufactura y ensamblaje.

La importancia de estos cálculos reside en permitir la eliminación de interferencias no deseadas (despejes) y en compensar posibles variaciones en la producción. Además, el análisis profundo y la optimización de estos parámetros permiten maximizar la eficiencia del montaje, reducir costos y elevar la confiabilidad de sistemas complejos en sectores como automotriz, aeroespacial, y maquinaria industrial.

Fundamentos Normativos y Conceptos Clave

En el contexto de ingeniería, el término «agujero de despeje» se refiere a un orificio o abertura diseñada para proporcionar un margen adicional de tolerancia durante el ensamblaje. Las normativas internacionales, tales como ISO y ANSI, establecen las reglas y dimensiones mínimas y máximas para estos componentes. La aplicación del cálculo de agujeros de despeje es crucial para evitar problemas de interferencia, malposicionamiento y fallas en la unión de piezas.

El estudio de dichos despejes abarca varios conceptos fundamentales: tolerancia dimensional, expansión térmica, factores de seguridad y ajuste mecánico. Cada uno de estos elementos debe ser analizado en función de las propiedades de los materiales y las condiciones específicas de operación, permitiendo una integración adecuada de las piezas bajo variaciones ambientales y de carga.

Metodología del Cálculo de Agujeros de Despeje

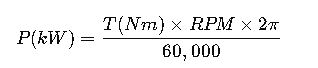

El proceso de cálculo de agujeros de despeje se inicia con la identificación precisa de las dimensiones nominales y los valores de tolerancia definidos por el fabricante o la normativa aplicable. La fórmula básica para determinar el diámetro de un agujero de despeje es:

d: diámetro nominal (mm)

T: tolerancia (mm)

D: diámetro final del agujero de despeje (mm)

Esta relación permite compensar las desviaciones circulares en la producción y se utiliza de manera universal en cálculos básicos. Sin embargo, para aplicaciones en ambientes extremos o con altas demandas mecánicas, se incorporan otros factores, tales como la presión de ensamble y la expansión térmica.

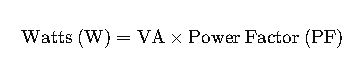

Otro factor relevante es el área del agujero, que se calcula mediante la transformación geométrica de la fórmula del área de un círculo:

A: área del agujero (mm²)

D: diámetro final del agujero (mm)

Esta área se utiliza para determinar la capacidad de carga del agujero y verificar que la distribución de esfuerzos sea adecuada, especialmente en aplicaciones sometidas a altos niveles de presión o vibración.

Incorporación de Factores Adicionales

En escenarios de alta precisión, es necesario considerar factores adicionales en el cálculo de agujeros de despeje. Por ejemplo, al trabajar con materiales que presentan una expansão térmica considerable, la modificación del diámetro se expresa mediante:

D_adj: diámetro ajustado (mm)

α: coeficiente de expansión térmica (1/°C)

ΔT: cambio de temperatura (°C)

Este ajuste es fundamental en la fabricación de componentes aeroespaciales y equipos sometidos a cambios bruscos de temperatura, asegurando que la conexión libre de interferencias se mantenga en condiciones operativas.

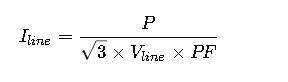

Otro aspecto frecuentemente considerado es la distribución de la carga en la zona de contacto. Esto se calcula mediante la relación entre la carga aplicada y el área efectiva del despeje:

σ: tensión o esfuerzo (MPa)

F: carga aplicada (N)

A: área efectiva del agujero de despeje (mm²)

Esta ecuación es crítica para evaluar la integridad estructural de ensamblajes, permitiendo comparar la tensión real con la capacidad del material sin exceder los límites de seguridad.

Análisis Comparativo y Tabla de Parámetros

Para facilitar el proceso de selección y optimización de los agujeros de despeje, se establecen tablas comparativas que reúnen los principales parámetros dimensionales y de tolerancia recomendados según normativa. La siguiente tabla muestra un ejemplo típico para materiales comunes como acero, aluminio y titanio:

| Material | Diámetro Nominal (mm) | Tolerancia (mm) | Diámetro Despeje (mm) | Coeficiente de Expansión (1/°C) |

|---|---|---|---|---|

| Acero | 50 | 0.5 | 51 | 0.000012 |

| Aluminio | 40 | 0.3 | 40.6 | 0.000023 |

| Titanio | 60 | 0.4 | 60.8 | 0.0000086 |

Esta tabla es un ejemplo representativo que debe ser complementado con valores específicos del fabricante y las normativas locales. Las tolerancias y coeficientes varían según el proceso de manufactura y el tipo de aplicación, permitiendo ajustes precisos en cada escenario de diseño.

Aplicaciones Prácticas en la Industria

El cálculo de agujeros de despeje desempeña un papel fundamental en el desarrollo de ensamblajes mecánicos y estructuras complejas. A continuación, se presentan dos casos de aplicación real que ilustran su importancia y detallan el proceso de análisis y solución.

Caso de Aplicación 1: Diseño de Componentes para Maquinaria Industrial

En un entorno de fabricación avanzada, se requiere un diseño preciso para asegurar que los componentes de una máquina industrial se ensamblen sin interferencias. En este caso, se estudia el ajuste entre un eje y su buje, donde el agujero de despeje es esencial para facilitar el montaje y compensar variaciones en la producción.

Los parámetros definidos fueron los siguientes:

- Diámetro nominal del buje (d): 60 mm

- Tolerancia permitida (T): 0.4 mm

- Condición de operación: expansión térmica con ΔT = 50 °C y coeficiente α = 0.000012

- Carga máxima esperada: F = 15000 N

Para obtener el diámetro del agujero de despeje, se aplicó la Fórmula 1:

Una vez obtenido D, se consideró la expansión térmica usando la Fórmula 3:

D_adj ≈ 60.8 × (1 + 0.0006) = 60.8 × 1.0006 ≈ 60.84 mm

El siguiente paso fue calcular el área efectiva para verificar la tensión usando la Fórmula 2 y la Fórmula 4:

A ≈ 0.7854 × 3701.14 ≈ 2904 mm²

Finalmente, se calculó la tensión en el buje:

Este valor se comparó con la resistencia admisible del material, garantizando que el diseño no exceda los límites de seguridad. En este caso, al ser inferior a la resistencia crítica del acero utilizado en la fabricación, se confirmó la viabilidad del diseño.

Caso de Aplicación 2: Integración de Componentes en el Sector Aeroespacial

En el sector aeroespacial, la precisión en el cálculo de agujeros de despeje es absolutamente esencial para garantizar el acoplamiento correcto de componentes sometidos a extremas variaciones de temperatura y presión. Se analizó la interfaz entre un panel estructural y un elemento de fijación, estableciendo condiciones para minimizar vibraciones y evitar sobrecargas.

Los datos iniciales fueron los siguientes:

- Diámetro nominal del elemento de fijación (d): 45 mm

- Tolerancia de ajuste (T): 0.3 mm

- Condición térmica: ΔT = 80 °C con α = 0.0000086 (típico para aleaciones de titanio)

- Carga aplicada en vibraciones: F = 10000 N

Se calcula el diámetro base del despeje:

Después, se hace el ajuste térmico:

D_adj ≈ 45.6 × (1 + 0.000688) = 45.6 × 1.000688 ≈ 45.63 mm

Con el diámetro ajustado, se obtiene el área efectiva:

A ≈ 0.7854 × 2081.4 ≈ 1633 mm²

Finalmente, se procede a determinar la tensión generada por la carga aplicada:

El diseño fue evaluado en referencia a los criterios de seguridad del sector aeroespacial. Se concluyó que, mediante la utilización precisa de las fórmulas de cálculo de agujeros de despeje, la integridad estructural del componente se preserva y se garantiza la confiabilidad en condiciones operativas exigentes.

Aspectos Avanzados y Consideraciones en el Cálculo

El proceso de cálculo de agujeros de despeje no se limita únicamente a la aplicación de fórmulas básicas; requiere además la integración de múltiples variables que pueden influir en el desempeño final. Estos aspectos avanzados incluyen:

- Variabilidad en Materiales: Cada material responde de forma distinta a las tensiones y a la expansión térmica, lo cual implica que se deben utilizar coeficientes específicos y realizar análisis comparativos.

- Condiciones de Operación: Factores externos, tales como humedad, vibraciones, impactos y cambios bruscos de temperatura, modifican las dimensiones efectivas y, por ende, la estrategia de diseño.

- Interacción entre Componentes: En ensambles complejos, la interacción entre varios agujeros y elementos de conexión puede dar lugar a concentraciones de tensión locales, lo que requiere el uso de simulaciones y análisis por elementos finitos.

- Normativas y Certificaciones: La adherencia a estándares internacionales asegura que los cálculos de despeje cumplen con los requisitos de seguridad y calidad exigidos por organismos reguladores.

Una revisión completa de estos factores es crucial para asegurar que todo el sistema de ensamblaje funcione de manera armónica y sin sorpresas durante el servicio operativo. Por ello, se recomienda la combinación de cálculos teóricos con herramientas de simulación y validación experimental antes de la implementación final.

Además, la incorporación de herramientas de inteligencia artificial para el cálculo y la predicción de desviaciones en tiempo real está revolucionando el campo, permitiendo ajustar parámetros operativos a través de análisis predictivos que reducen la posibilidad de errores humanos y aumentan la fiabilidad del diseño.

Integración de Herramientas Digitales para el Cálculo

La evolución tecnológica en el ámbito industrial ha propiciado el desarrollo de aplicaciones y software especializados en el cálculo de agujeros de despeje. Estas herramientas permiten optimizar parámetros en función de la información recopilada en tiempo real y facilitan la simulación de escenarios extremos. Entre las ventajas de implementar herramientas digitales destacan:

- Optimización automatizada de parámetros con base en algoritmos avanzados.

- Reducción de tiempo en el diseño y validación de componentes.

- Integración con sistemas CAD/CAM, lo que posibilita la actualización constante de los modelos 3D.

- Generación automática de reportes detallados para auditorías y certificaciones.

La tendencia a incorporar inteligencia artificial en estos procesos ha permitido el desarrollo de calculadoras inteligentes que integran las fórmulas previamente descritas, facilitando la toma de decisiones y ajustando las predicciones de fallo o deformación antes de la manufactura física. La interacción entre estos sistemas y las bases de datos normativas permite ajustes dinámicos en el cálculo de agujeros de despeje, asegurando que cada diseño cumpla con los estándares de seguridad específicos de la industria.

El uso de estos sistemas se traduce en una mayor eficiencia en el desarrollo del producto, disminución de costos operativos y una mejora significativa en la calidad final del ensamblaje, lo que fortalece la competitividad de la empresa en el mercado global.

Tablas Adicionales de Ejemplo y Parámetros de Diseño

A fin de facilitar el proceso de toma de decisiones en la planificación de agujeros de despeje, se presentan tablas adicionales con ejemplos de cálculos y parámetros recomendados para diversas aplicaciones industriales.

| Aplicación | Diámetro Nominal (mm) | Tolerancia (mm) | Diámetro Calculado (mm) | Condición Térmica |

|---|---|---|---|---|

| Ensamble Automotriz | 55 | 0.4 | 55.8 | ΔT = 40 °C |

| Equipo Médico | 30 | 0.2 | 30.4 | Ambiente controlado |

| Instalación Industrial | 70 | 0.5 | 71 | ΔT = 60 °C |

| Aeroespacial | 45 | 0.3 | 45.6 | ΔT = 80 °C |

Las tablas anteriores complementan el proceso de diseño, permitiendo una comparación rápida de parámetros y la verificación del cumplimiento normativo en diversas condiciones operativas.

Preguntas Frecuentes (FAQ)

- ¿Qué es el cálculo de agujeros de despeje?

Es el proceso de determinar dimensiones críticas en orificios que permiten la compensación de tolerancias, interferencias y expansiones térmicas en ensamblajes mecánicos. - ¿Cuáles son las fórmulas básicas utilizadas?

Las fórmulas principales incluyen: D = d + 2T para determinar el diámetro base, A = π/4 × D² para calcular el área, D_adj = D × (1 + α ΔT) para ajustes térmicos y σ = F / A para evaluar tensiones. - ¿Cómo influyen las condiciones térmicas en el cálculo?

Las variaciones de temperatura modifican el tamaño efectivo del agujero; por ello, se aplica un coeficiente de expansión para ajustar el diámetro y evitar interferencias o excesos de juego. - ¿Qué normativas se aplican para el diseño?

Se utilizan normativas internacionales como ISO, ANSI y especificaciones propias de la industria (aeroespacial, automotriz, etc.) para definir tolerancias y coeficientes específicos. - ¿Cómo se integran herramientas de IA en estos cálculos?

Las plataformas de inteligencia artificial optimizan parámetros, realizan simulaciones en tiempo real y generan reportes comparativos para garantizar un diseño seguro y eficiente.

Enlaces de Referencia y Recursos Adicionales

Para profundizar en técnicas avanzadas y normativas relacionadas con el cálculo de agujeros de despeje, se recomienda revisar los siguientes recursos:

- Organización Internacional de Normalización (ISO)

- Instituto Nacional Estadounidense de Estándares (ANSI)

- Sociedad Americana de Ingenieros Mecánicos (ASME)

- Engineering Toolbox

Estos enlaces proporcionan una base robusta para la investigación y aplicación de métodos de cálculo en diferentes sectores de la ingeniería.

Integración y Optimización en Procesos Industriales

La aplicación efectiva del cálculo de agujeros de despeje es vital para optimizar la eficiencia operativa en procesos industriales. La correcta evaluación y ajuste de estos parámetros inciden directamente en la fiabilidad del ensamblaje y la reducción de costos asociados a reprocesos o fallos en producción.

Además, la sinergia entre el conocimiento técnico y las herramientas de simulación basadas en IA permiten predecir comportamientos y establecer márgenes de seguridad personalizados para cada aplicación. Dicho enfoque integral es fundamental para industrias que demandan altos estándares de precisión y adaptabilidad.

La automatización del proceso a través de software de ingeniería y plataformas de análisis reduce significativamente el margen de error y aporta rapidez en la toma de decisiones, lo que se traduce en productos de mayor calidad y mayor competitividad en el mercado global.

Consideraciones Prácticas Durante la Implementación

Durante la implementación práctica del cálculo de agujeros de despeje en un proyecto, se deben seguir los siguientes pasos:

- Recolección de datos: Recopilar todas las dimensiones nominales, tolerancias y condiciones operativas.

- Aplicación de fórmulas: Realizar los cálculos básicos y avanzar hacia ajustes más específicos según variables ambientales.

- Verificación con normas: Comparar los valores obtenidos con las especificaciones de las normativas pertinentes.

- Simulación y validación: Utilizar software de simulación para prever el comportamiento del componente en condiciones reales.

- Iteración y optimización: Ajustar los parámetros según los resultados de las simulaciones y pruebas experimentales.

Este protocolo garantiza la integridad del proceso y la sinergia entre los cálculos teóricos y los resultados prácticos, reduciendo fallas y elevando la seguridad en aplicaciones críticas.

Importancia de la Documentación y Retroalimentación

Una documentación minuciosa y la recolección de datos durante la fase de diseño son imprescindibles para el éxito del proyecto. Registrar cada cálculo, cada tolerancia aplicada, y las condiciones de los ensayos permite establecer una base de conocimientos para futuros desarrollos. Además, la retroalimentación obtenida a partir de las pruebas en el campo mejora sustancialmente las metodologías utilizadas en el cálculo de agujeros de despeje.

La documentación adecuada facilita la auditoría,