Nota Dimensiones y Medidas Exactas del Producto ofrece especificaciones precisas para determinación dimensional industrial.

El artículo cubre tablas responsivas, fórmulas completas, variables definidas y ejemplos prácticos con normativa aplicable.

Nota: dimensiones y medidas exactas del producto

Calcula desviaciones entre dimensiones nominales y medidas reales, volumen y cumplimiento frente a una tolerancia especificada — útil para control de calidad, fichas técnicas y certificados de inspección.

• Desviación absoluta: |Δ| = valor absoluto de Δ.

• Desviación porcentual: %Δ = (|Δ| / nominal) × 100. (nominal ≠ 0).

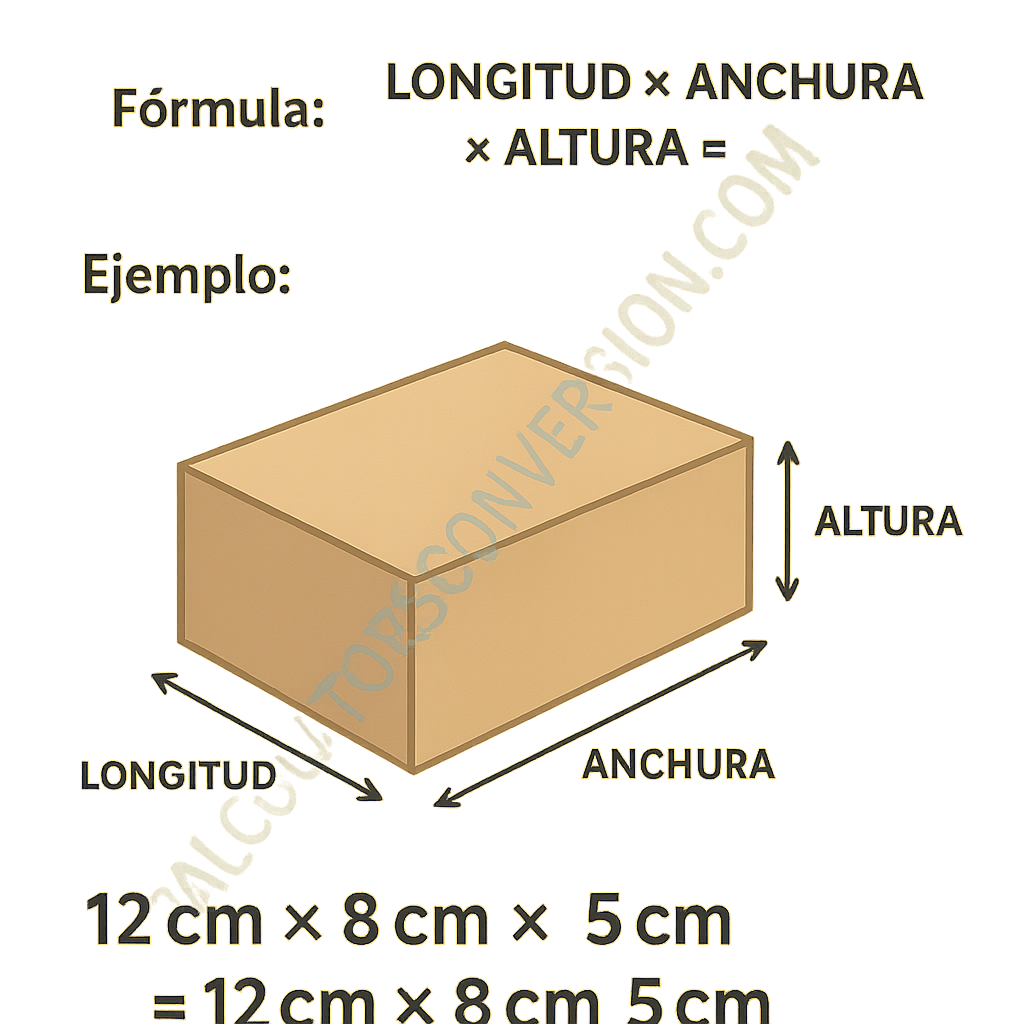

• Volumen (rectangular): V = L × W × H (en mm³). Conversión: 1 cm³ = 1000 mm³; 1 L = 1000 cm³.

• Diagonal espacial: D = sqrt(L² + W² + H²) (en mm).

Variables: L,W,H = dimensiones (convertidas a mm). T = tolerancia aceptable (mm). Resultado principal: comprobación por dimensión si |Δ| ≤ T y diferencia porcentual de volumen.

| Aplicación | Tolerancia típica (±) |

|---|---|

| Mecanizado de precisión (metales) | 0,01 – 0,05 mm |

| Inyección plástico (piezas pequeñas) | 0,05 – 0,5 mm |

| Troquelado y chapa | 0,1 – 1 mm |

| Impresión 3D (FDM) | 0,1 – 0,5 mm |

| Piezas grandes / carpintería | 1 – 5 mm |

Preguntas frecuentes

Alcance y objetivos técnicos

Este documento aborda métodos para definir dimensiones nominales, tolerancias, ajuste funcional y verificación metrológica.

Se presentan tablas de referencia, fórmulas de cálculo dimensional y ejemplos resueltos con criterios de calidad.

Principios básicos y definiciones

Dimensión nominal: valor matemático de diseño sin considerar tolerancias; sirve como referencia de producción.

Tolerancia geométrica: margen permitido de variación; incluye tolerancias lineales, angulares y geométricas (GD&T).

Terminología clave

- Dimensión efectiva: valor medido en la pieza final.

- Desvío: diferencia entre dimensión efectiva y nominal.

- Clase de tolerancia: grado de precisión requerido según uso (ISO, ANSI).

- Ajuste: relación entre partes acopladas (juego, interferencia, transicional).

Normativas y referencias aplicables

Para cumplimiento internacional se recomiendan normas ISO, IEC, IEEE y códigos locales como NEC o RETIE según sector.

Referencias: ISO 2768 (tolerancias generales), ISO GPS (geométrico), IEC 60529 (protección IP) y normas sectoriales IEEE.

En instalaciones eléctricas aplican NEC/RETIE para dimensiones de canalizaciones y distancias de seguridad.

En diseño mecánico aplicar ISO 286 (sistemas de tolerancias y ajustes) y normas de calidad metrológica.

Tablas de referencia: valores más comunes

Las siguientes tablas resumen dimensiones nominales, tolerancias típicas y ajustes más usados en industria manufacturera y eléctrica.

| Rango nominal (mm) | Tolerancia general fina (±) | Tolerancia general media (±) | Tolerancia general grosera (±) |

|---|---|---|---|

| 0 - 3 | 0.05 | 0.1 | 0.2 |

| 3 - 6 | 0.06 | 0.12 | 0.25 |

| 6 - 30 | 0.1 | 0.2 | 0.3 |

| 30 - 120 | 0.15 | 0.25 | 0.5 |

| 120 - 400 | 0.2 | 0.5 | 0.8 |

| Designación | Descripción | Juego típico (µm) | Aplicación |

|---|---|---|---|

| H7 / h6 | Ajuste deslizante | 10 - 50 | Bujes, cojinetes |

| H7 / m6 | Ajuste ligero interferente | -10 - 20 | Árboles con ligera interferencia |

| H8 / f7 | Juego mayor | 50 - 200 | Acoplamientos con movimiento |

| H6 / p6 | Interferencia fuerte | -50 - -200 | Montajes permanentes |

| Elemento | Dimensión típica | Referencia normativa | Comentario |

|---|---|---|---|

| Canalización mínima (PVC) | 20 mm | NEC/RETIE | Protección de conductores |

| Altura mínima de bandeja | 50 mm | IEC / RETIE | Soporte y ventilación |

| Distancia entre conductores activos | según tensión | IEC 61936 | Ver tabla de distancia mínima por kV |

Notas sobre tablas y adaptabilidad

Las tablas anteriores son de referencia; aplicar tolerancias específicas del plano técnico y ensayos metrológicos certificados.

Ajustes y tolerancias deben seleccionarse en función de la función, materiales, proceso de fabricación y condiciones ambientales.

Fórmulas esenciales para dimensiones y verificación

A continuación se presentan fórmulas clave para cálculo de tolerancias, ajuste, desviaciones y verificación de dimensiones.

Todas las expresiones usan notación algebraica simple con explicación de variables y valores típicos.

Cálculo de límite superior e inferior

Fórmulas para obtener límites de tolerancia basados en dimensión nominal y tolerancia total.

Expresiones:

Límite superior (LS) = Dnominal + T/2

Límite inferior (LI) = Dnominal - T/2

Variables:

- Dnominal: dimensión de diseño (mm). Valores típicos: 10 mm, 50 mm, 200 mm.

- T: tolerancia total permitida (mm). Valores típicos: 0.1 mm, 0.5 mm, 1.0 mm.

Ejemplo de uso: para D=50 mm y T=0.2 mm, LS=50.1 mm, LI=49.9 mm.

Desviación y ajuste de montaje

Cálculos para determinar juego o interferencia entre dos piezas acopladas.

Juego máximo (Jmax) = LS_hoyo - LI_eje

Juego mínimo (Jmin) = LI_hoyo - LS_eje

Variables:

- LS_hoyo: límite superior del diámetro del agujero (mm).

- LI_hoyo: límite inferior del diámetro del agujero (mm).

- LS_eje: límite superior del diámetro del eje (mm).

- LI_eje: límite inferior del diámetro del eje (mm).

Valores típicos: según tabla ISO de ajustes. Resultado positivo indica juego, negativo indica interferencia.

Propagación de tolerancias

Método de raíz cuadrática para tolerancias independientes en ensamblajes.

T_ensamble = sqrt( Σ (T_i)^2 )

Variables:

- T_ensamble: tolerancia resultante del ensamblaje (mm).

- T_i: tolerancia de cada componente i (mm).

Ejemplo: tres piezas con tolerancias 0.05, 0.10 y 0.02 mm → T_ensamble = sqrt(0.05^2+0.10^2+0.02^2)=0.114 mm.

Cálculo de métricas de control estadístico

Cálculo de Cp y Cpk para evaluar capacidad del proceso respecto a tolerancias especificadas.

Cp = (USL - LSL) / (6·σ)

Cpk = min[(USL - μ)/(3·σ), (μ - LSL)/(3·σ)]

Variables:

- USL, LSL: límites superior e inferior de especificación (mm).

- σ: desviación estándar del proceso (mm).

- μ: media del proceso (mm).

Valores típicos: Cp≥1.33 y Cpk≥1.33 para procesos aceptables en producción serie.

Corrección por temperatura

Cambio dimensional por dilatación térmica para piezas metálicas.

ΔL = α · L0 · ΔT

Variables:

- ΔL: variación de longitud (mm).

- α: coeficiente de expansión térmica (1/°C). Ejemplos: acero 11e-6, aluminio 23e-6.

- L0: longitud inicial (mm).

- ΔT: diferencia de temperatura (°C).

Uso típico: compensar medidas en ambientes no controlados para asegurar ajuste a temperatura de ensamblaje.

Verificación dimensional con incertidumbre de medida

Cálculo de incertidumbre combinada y decisión de conformidad según guía metrológica.

u_c = sqrt( Σ u_i^2 )

U = k · u_c (k=2 para aproximadamente 95% confianza)

Variables:

- u_c: incertidumbre combinada (mm).

- u_i: componentes de incertidumbre (calibración, repetibilidad, resolución) (mm).

- U: incertidumbre expandida (mm).

Regla práctica: si medida ±U está dentro de especificación, pieza considerada conforme.

Instrumentos y métodos de medición recomendados

Selección de equipos según rango y resolución requerida: calibrador, micrómetro, CMM y profilómetro.

Criterios: resolución ≤ T/10, repetibilidad y calibración trazable a patrones nacionales.

Equipos típicos y aplicaciones

- Calibrador digital: útil para rangos 0–300 mm, resolución 0.01 mm.

- Micrómetro exterior/interior: alta precisión para diámetros, resolución 0.001–0.01 mm.

- Máquina de medición por coordenadas (CMM): medición 3D compleja con incertidumbre baja.

- Profilómetro: evaluación de rugosidad y geometría superficial.

Ejemplos prácticos resueltos

Ejemplo 1: Ajuste H7/h6 para eje de 30 mm

Planteamiento: diseñar eje y agujero para eje nominal 30.00 mm con ajuste deslizante H7/h6.

Datos típicos (según tabla ISO): H7 para agujero 30: LS_hoyo = 30.030 mm, LI_hoyo = 30.000 mm; h6 para eje 30: LS_eje = 29.992 mm, LI_eje = 29.980 mm.

Cálculo:

- Jmax = LS_hoyo - LI_eje = 30.030 - 29.980 = 0.050 mm (50 µm)

- Jmin = LI_hoyo - LS_eje = 30.000 - 29.992 = 0.008 mm (8 µm)

Interpretación: el ensamblaje presenta juego entre 8 µm y 50 µm; adecuado para giro libre con mínima holgura.

Acciones adicionales: verificar rugosidad Rz y tolerancia geométrica para asegurar funcionamiento en condiciones reales.

Ejemplo 2: Verificación dimensional con incertidumbre

Planteamiento: medir un eje nominal de 50.000 mm con micrómetro; decidir conformidad frente a tolerancia ±0.05 mm.

Datos de incertidumbre: calibración u_cal=0.005 mm, repetibilidad u_rep=0.003 mm, resolución u_res=0.001 mm.

Cálculo de incertidumbre combinada:

- u_c = sqrt(0.005^2 + 0.003^2 + 0.001^2) = sqrt(25e-6 + 9e-6 + 1e-6) = sqrt(35e-6) = 0.00592 mm

- U = k·u_c = 2·0.00592 = 0.01184 mm

Medida obtenida: 50.012 mm. Intervalo con incertidumbre: 50.012 ± 0.01184 → [50.00016, 50.02384] mm.

Comparación con especificación (50.000 ± 0.05 mm): el intervalo está contenido dentro de límites; pieza conforma.

Ampliación técnica: análisis de tolerancias geométricas

Tolerancias geométricas (planitud, perpendicularidad, circularidad) influyen directamente en ensambles funcionales.

Incluir GD&T en planos mejora interpretabilidad y reduce ambigüedad frente a tolerancias lineales únicamente.

Metodología de control para GD&T

- Definir datum primario, secundario y terciario siguiendo ISO GPS.

- Especificar tolerancias geométricas con material condition como MMC/LCM cuando aplique.

- Medir con CMM y reportar índices de conformidad basados en características 3D.

Ejemplo de cálculo: para un eje con circularidad especificada 0.02 mm, evaluar runout total y comparar con límite.

Buenas prácticas de documentación y control

Documentar planos con tolerancias explícitas, tablas de ajuste y criterios de aceptación para inspección.

Mantener registro de calibraciones, ensayos de capacidad y certificaciones de proveedores para trazabilidad.

Checklist recomendada antes de producción

- Revisión de plano y notas sobre tolerancias críticas.

- Selección de proceso de fabricación capaz de cumplir tolerancias.

- Prueba piloto y estudio de capacidad Cp/Cpk.

- Plan de inspección con instrumentos calibrados.

Consideraciones por material y proceso

Materiales con alta dilatación o viscoelasticidad requieren márgenes adicionales y control térmico.

Procesos como torneado, rectificado y moldeo tienen tolerancias intrínsecas distintas; seleccionar proceso según tolerancia requerida.

Ejemplos de coeficientes térmicos

- Acero (AISI): α ≈ 11 × 10^-6 /°C

- Aluminio: α ≈ 23 × 10^-6 /°C

- Latón: α ≈ 19 × 10^-6 /°C

Recursos y enlaces de autoridad

Normas relevantes y guías: ISO 2768, ISO 286, ISO 1101 (GPS), IEC 60529, IEC 61936, IEEE standards relacionados y NEC/RETIE para instalaciones.

Enlaces útiles: ISO (https://www.iso.org), IEC (https://www.iec.ch), IEEE (https://www.ieee.org), NEC/RETIE información nacional de autoridades competentes.

Verificación final y recomendaciones prácticas

Aplicar un enfoque integrado: tolerancia dimensional + GD&T + control estadístico y gestión de incertidumbre.

Recomendación: definir tolerancias críticas en función de la función, validar con prototipos y establecer planes de control estadístico.

Si requiere adaptaciones para un producto concreto, indique material, dimensiones nominales y clase de tolerancia para proporcionar cálculos personalizados.

Este documento está orientado a ingenieros de diseño, metrología y aseguramiento de calidad en entornos industriales internacionales.