El cálculo del rendimiento real (experimental) transforma mediciones en datos precisos; descubre métodos avanzados y técnicas innovadoras para optimizar resultados.

Conocerás fórmulas, ejemplos reales y procedimientos detallados que permiten obtener un rendimiento experimental confiable y reproducible, además, guía práctica esencial.

Calculadora con inteligencia artificial (IA) – Cálculo del rendimiento real (experimental)

- Prompt: «Calcular rendimiento real experimental de un lote con producción teórica 1000 unidades y experimental 850 unidades.»

- Prompt: «Determinar el porcentaje de rendimiento en una prueba experimental de síntesis química, comparando datos teóricos y reales.»

- Prompt: «Estimar el rendimiento real experimental en un proceso industrial utilizando variables de producción y eficiencia.»

- Prompt: «Evaluar el impacto de parámetros críticos en el rendimiento experimental durante pruebas de laboratorio de reacción catalítica.»

Fundamentos y definiciones clave

El rendimiento real (experimental) es un indicador esencial en industrias y laboratorios, representando la relación entre lo obtenido en la práctica y lo esperado teóricamente.

Este cálculo permite validar procesos, identificar ineficiencias y ajustar variables experimentales para alcanzar resultados óptimos y reproducibles.

Conceptos básicos del rendimiento experimental

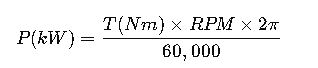

El rendimiento real (experimental) se fundamenta en la comparación de la producción teórica frente a la producción efectiva obtenida durante un proceso o experimento. Esta relación matemática se expresa comúnmente mediante la siguiente fórmula:

A continuación, se definen las variables utilizadas en la fórmula:

- Producción Experimental: Valor obtenido en la práctica mediante la ejecución del proceso o experimento.

- Producción Teórica: Valor teórico estimado basado en cálculos, condiciones ideales o modelados previos.

Este indicador es aplicable en múltiples ámbitos, como la química, la ingeniería industrial, la biotecnología y la manufactura, permitiendo una valoración cuantitativa del desempeño experimental.

Metodología para el cálculo del rendimiento real (experimental)

Para obtener un cálculo preciso del rendimiento real, es crucial seguir un procedimiento metódico y documentado. A continuación se describe el flujo de trabajo:

- Recolección de datos: Registrar con precisión la producción experimental y los datos teóricos durante el proceso.

- Verificación de condiciones: Confirmar que los parámetros utilizados en el experimento coincidieron con las condiciones previstas en los cálculos teóricos.

- Cálculo inicial: Aplicar la fórmula básica para obtener el rendimiento porcentual.

- Análisis comparativo: Evaluar discrepancias entre ambos valores para identificar posibles fuentes de error.

- Optimización: Realizar ajustes en el proceso para aumentar el rendimiento experimental en futuros ensayos.

La sistematicidad y la precisión en cada uno de estos pasos garantizan que el cálculo del rendimiento real (experimental) sea fiable y contribuya a la mejora continua de procesos.

En entornos industriales y de investigación, estos métodos permiten identificar desviaciones, calcular márgenes de error y establecer estrategias de optimización.

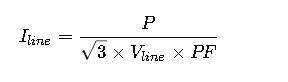

Ecuaciones suplementarias y sus variables

Aparte de la fórmula principal, se utilizan otras ecuaciones complementarias para el análisis. Una de las ecuaciones de error porcentual es esencial para cuantificar la discrepancia:

Las variables se interpretan de la siguiente forma:

- Producción Experimental: Cantidad real obtenida en la práctica.

- Producción Teórica: Cantidad calculada o esperada en función de condiciones ideales.

- Error Porcentual: Valor que indica la magnitud de la diferencia relativa entre la producción teórica y experimental.

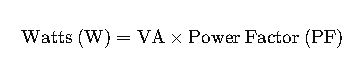

Adicionalmente, en procesos donde intervienen múltiples variables, la ecuación del rendimiento puede ajustarse para incorporar coeficientes de eficiencia, representados como:

En esta fórmula, el Coeficiente de Eficiencia es una variable adimensional que refleja la eficiencia combinada de múltiples factores operativos. El coeficiente es resultado de evaluaciones empíricas y puede variar en función de las condiciones experimentales, equipos y metodologías utilizadas.

El uso de estos cálculos integrados permite a los investigadores y operadores ajustar procedimientos y compensar variables inconsistentes del proceso experimental.

Implementación práctica en la industria

El cálculo del rendimiento experimental tiene aplicaciones directas en la industria manufacturera, química y de procesos. Su implementación requiere de equipos de medición precisos y una metodología estandarizada.

Durante la implementación, cada etapa se documenta meticulosamente, permitiendo una trazabilidad completa y ajustando los procedimientos en función de los resultados obtenidos.

Aspectos críticos a considerar

Para lograr un cálculo preciso del rendimiento real (experimental) se deben abordar los siguientes aspectos:

- Calibración de Instrumentos: Garantizar que los dispositivos de medición estén calibrados y sean precisos.

- Condiciones de Operación: Verificar que las condiciones experimentales se mantengan estables a lo largo del proceso.

- Replicabilidad: Realizar múltiples ensayos para asegurar la reproducibilidad de los resultados.

- Análisis estadístico: Emplear técnicas estadísticas para detectar desviaciones significativas.

Estos elementos permiten minimizar la incertidumbre y mejorar la exactitud en la obtención del rendimiento experimental.

Además, la identificación y corrección de errores sistemáticos y aleatorios fortalecen la confiabilidad del cálculo.

Tablas comparativas y análisis de datos

El análisis de datos es un componente indispensable para interpretar los resultados del rendimiento experimental. Las tablas comparativas permiten visualizar rápidamente las discrepancias y realizar proyecciones.

A continuación se presenta una tabla de ejemplo que compara la producción teórica y experimental en distintos ensayos:

| Ensayo | Producción Teórica | Producción Experimental | Rendimiento (%) | Error Porcentual (%) |

|---|---|---|---|---|

| 1 | 1000 | 850 | 85 | 15 |

| 2 | 1200 | 1140 | 95 | 5 |

| 3 | 900 | 810 | 90 | 10 |

| 4 | 1500 | 1350 | 90 | 10 |

La tabla anterior permite a profesionales y técnicos identificar rápidamente ensayos con mayor desviación y focalizar esfuerzos en la mejora de procesos.

Con este tipo de análisis se pueden definir estrategias de optimización, reajustando variables críticas y mejorando la replicabilidad de los resultados obtenidos.

Análisis estadístico y tendencias de rendimiento

Complementar el cálculo del rendimiento real con análisis estadístico es indispensable para evaluar la calidad del proceso experimental. El análisis de varianza (ANOVA) y la regresión lineal son algunas de las herramientas utilizadas para identificar tendencias y correlaciones.

Los gráficos de dispersión y las curvas de tendencia ayudan a visualizar el comportamiento del proceso en función de variables independientes y dependientes.

Herramientas estadísticas utilizadas

Entre las metodologías estadísticas destacan:

- Análisis de varianza (ANOVA): Permite comparar promedios y determinar si las diferencias son estadísticamente significativas.

- Regresión lineal: Estima la relación entre la producción experimental y la teórica, identificando patrones o desviaciones en el rendimiento.

- Desviación estándar: Mide la dispersión de los datos alrededor de la media, evaluando la consistencia de los resultados.

Estas técnicas aportan una perspectiva rigurosa sobre la calidad del proceso, ayudando a determinar si las diferencias percibidas son producto de variaciones aleatorias o de factores sistemáticos.

Además, el empleo de programas de análisis estadístico, como Minitab o SPSS, facilita la interpretación de grandes volúmenes de datos y respalda decisiones de optimización.

Aplicación en procesos experimentales complejos

En experimentos donde múltiples variables influyen en el resultado, el rendimiento real (experimental) se ajusta integrando coeficientes específicos que compensen factores diversos.

Una versión ajustada de la fórmula básica para estas situaciones es la siguiente:

Aquí, Σ(Ci) representa la suma de coeficientes individuales de eficiencia o penalización.

- Ci: Coeficiente individual que corrige la influencia de la variable i sobre el resultado global.

- Producción Experimental y Teórica: Siguen representando los valores obtenidos y esperados, respectivamente.

El empleo de coeficientes permite modelar entornos donde la variabilidad es alta y se requieren correcciones basadas en el comportamiento de factores externos e internos.

Este enfoque es especialmente útil en procesos químicos y biológicos donde reacciones múltiples y condiciones ambientales pueden alterar significativamente la producción.

Casos prácticos en el mundo real

A continuación se presentan dos casos de estudio que ilustran la aplicación del cálculo del rendimiento real (experimental) en entornos industriales.

Estos ejemplos detallados muestran cómo se implementan las fórmulas y metodologías para optimizar procesos y evaluar la eficiencia operativa.

Caso de estudio 1: Planta de producción de productos químicos

Una planta de producción química planifica obtener 2000 litros de un reactivo en condiciones ideales. Durante la operación, se obtuvieron 1700 litros. Se aplicó la fórmula básica:

En este caso, el rendimiento experimental es del 85%, identificándose un margen de pérdida del 15%. Las causas de esta diferencia se atribuyeron a:

- Pérdidas durante la transferencia de líquido por evaporación.

- Variaciones en la calidad de materias primas.

- Inconsistencias en la temperatura de reacción.

Para optimizar el proceso, se realizaron las siguientes acciones:

- Mejoras en el diseño de equipos de transferencia para minimizar evaporación.

- Utilización de sensores para monitorear y regular la temperatura en tiempo real.

- Implementación de controles de calidad más rigurosos en las materias primas.

Tras implementar estas medidas, se duplicaron los ensayos experimentales obteniendo mejoras graduales en el rendimiento, alcanzando un promedio del 92% en nuevas mediciones.

El análisis estadístico de los datos posteriores mostró reducción en la varianza, lo que indica una mayor estabilidad y control en el proceso.

Este caso evidencia cómo la cuantificación del rendimiento experimental, complementada por estudios de error porcentual y análisis estadístico, facilita la identificación de cuellos de botella y la implementación de estrategias correctivas.

Caso de estudio 2: Ensayo experimental en la industria alimentaria

Una empresa dedicada a la elaboración de productos alimenticios desarrolló un nuevo proceso para la obtención de un concentrado natural. La producción teórica era de 500 kg, pero en el ensayo experimental se obtuvo 450 kg.

La diferencia del 10% se atribuyó a factores como:

- Pérdidas durante el triturado y filtrado del producto.

- Variabilidad en la concentración inicial de la materia prima.

- Errores mínimos en la dosificación de ingredientes.

El equipo técnico aplicó medidas de estandarización, incluyendo la calibración de equipos y la optimización del proceso de filtrado. Además, se implementó un estudio de regresión para identificar la correlación entre la concentración inicial y el rendimiento experimental.

El análisis resultante permitió la siguiente actualización de la fórmula con un coeficiente de eficiencia:

El coeficiente de 1.05 nació del análisis comparativo entre múltiples ensayos y representa una compensación a favor de efectos secundarios positivos una vez controladas las variables críticas.

Con estas mejoras, se logró aumentar el rendimiento ajustado a casi 95%, reduciendo la variabilidad en el proceso y alcanzando una mayor consistencia en el producto final.

Esta experiencia demuestra la relevancia de incluir coeficientes de eficiencia en la ecuación y la importancia de un análisis integral para la optimización de procesos.

Consideraciones adicionales en el análisis del rendimiento experimental

El éxito en el cálculo del rendimiento real (experimental) depende también de la comprensión global del proceso y de los factores externos que pueden influir en los resultados.

Entre las consideraciones adicionales se destacan:

- Documentación completa: Registrar todas las variables y condiciones de cada ensayo para asegurar la trazabilidad y facilitar análisis futuros.

- Revisión y auditoría: Implementar auditorías internas y revisiones periódicas para detectar desviaciones en tiempo real.

- Capacitación del personal: Asegurar que los operadores y técnicos comprendan los fundamentos del cálculo y la importancia de cada variable.

- Uso de tecnologías de control: Incorporar sensores, software de análisis de datos y sistemas automatizados para mejorar la precisión en la recolección de datos.

Un enfoque integral que combine metodología, tecnología y capacitación es vital para lograr resultados consistentes y una mejora continua del rendimiento experimental.

La retroalimentación obtenida a través del análisis del rendimiento permite identifcar áreas críticas y desarrollar estrategias de acción correctiva a mediano y largo plazo.

Impacto de las variables operativas en el rendimiento

El rendimiento experimental es sensible a múltiples variables operativas. La identificación de estas variables permite modelar el proceso y mejorar la precisión en el cálculo.

Las variables más comunes incluyen:

- Temperatura: Variaciones que pueden acelerar o desacelerar reacciones o procesos físicos.

- Presión: Influye en procesos químicos y físicos, afectando la eficiencia de reacciones.

- Tiempo de reacción: Determina la extensión de la conversión de reactivos y la cantidad final del producto.

- Calidad de materias primas: Afecta la pureza y consistencia del producto final.

- Mantenimiento de equipos: Un mantenimiento inadecuado puede introducir variabilidad y pérdidas inesperadas.

El análisis de la influencia de estas variables se realiza generalmente mediante la programación de experimentos (Design of Experiments, DOE), permitiendo determinar cuáles tienen mayor impacto en el rendimiento. Estos estudios ayudan a identificar puntos críticos y ajustar las condiciones para maximizar el rendimiento experimental.

La integración de análisis multivariables resulta indispensable cuando se optimizan procesos complejos con numerosas variables operativas. Los modelos predictivos basados en regresión múltiple u otros algoritmos de inteligencia artificial complementan el análisis tradicional, permitiendo prever escenarios y proporcionar recomendaciones en tiempo real.

Estrategias de optimización y mejora continua

Una vez calculado el rendimiento experimental, la tarea siguiente es identificar oportunidades para la optimización. Las siguientes estrategias son fundamentales:

- Análisis de causa raíz: Investigar las discrepancias significativas para determinar sus orígenes y establecer acciones correctivas.

- Implementación de controles estadísticos de proceso (SPC): Monitorear constantemente la producción experimental para detectar variaciones inusuales.

- Estandarización de procesos: Documentar procedimientos y capacitar al personal para reducir la variabilidad inherente.

- Uso de tecnologías emergentes: Incorporar sensores inteligentes, software de análisis y algoritmos de IA para mejorar la precisión y el control del proceso.

Estos enfoques ayudan a transformar los análisis en acciones concretas, permitiendo desarrollar planes de acción que aseguren mejoras sostenibles en el rendimiento experimental.

La implementación de un sistema de mejora continua basado en la retroalimentación y el análisis sistemático de datos posibilita la optimización de procesos en una variedad de entornos, desde laboratorios de investigación hasta líneas de producción industriales.

Integración de inteligencia artificial y machine learning

La integración de algoritmos de inteligencia artificial y técnicas de machine learning ha revolucionado el análisis de datos experimentales. Estos algoritmos permiten:

- Predicción de tendencias: Modelar el comportamiento del rendimiento en función de múltiples variables e identificar patrones recurrentes.

- Optimización en tiempo real: Detectar desviaciones y sugerir ajustes en el proceso para mejorar la producción experimental durante su ejecución.

- Automatización del análisis: Reducir la intervención manual en la recolección y procesamiento de datos, incrementando la eficiencia del proceso.

Mediante el uso de algoritmos de machine learning, es posible correlacionar datos históricos y en tiempo real, entregando recomendaciones precisas y ajustadas a la complejidad del proceso. Esto se traduce en una mayor precisión en el cálculo del rendimiento real (experimental) y un mejor aprovechamiento de los recursos.

Las herramientas basadas en IA permiten realizar simulaciones y ensayos virtuales, optimizando el diseño experimental y reduciendo costos asociados a pruebas físicas repetitivas.

Integración de enlaces y recursos adicionales

Para ampliar conocimientos sobre el cálculo del rendimiento real (experimental), se recomienda revisar fuentes y artículos especializados. Recursos internos, como Metodologías de Análisis Experimental, ofrecen mayor información sobre técnicas de medición y optimización.

Asimismo, sitios de autoridad como el ScienceDirect y el American Chemical Society Publications disponen de artículos científicos que sustentan teorías y casos prácticos en diversas industrias.

Preguntas frecuentes

A continuación se presentan respuestas a las dudas más comunes relacionadas con el cálculo del rendimiento real (experimental):

-

¿Qué diferencia hay entre la producción teórica y experimental?

La producción teórica se basa en cálculos ideales y modelos preestablecidos, mientras que la experimental refleja el resultado real obtenido bajo condiciones operativas.

-

¿Cuál es la importancia del coeficiente de eficiencia?

El coeficiente de eficiencia permite ajustar la fórmula del rendimiento cuando intervienen variables adicionales o condiciones subóptimas, ofreciendo una visión más precisa del desempeño real.

-

¿Cómo se puede reducir el error porcentual?

Reducir el error porcentual implica mejorar la calibración de instrumentos, optimizar