Descubre el cálculo preciso para dimensionar cabrestantes en sistemas industriales, asegurando óptimo rendimiento, durabilidad y seguridad operativa en aplicaciones críticas.

Calcula el tamaño de tu cabrestante utilizando fórmulas, tablas y ejemplos que optimizan diseño y rendimiento en cualquier entorno industrial.

Calculadora con inteligencia artificial (IA) calculo de tamaño de cabrestante

- «Determinar tamaño de cabrestante para carga de 5000 kg y radio de tambor 0.5 m.»

- «Calcular torque requerido para un cabrestante considerando un coeficiente de fricción del 15%.»

- «Optimización de potencia de motor para cabrestante con diámetro de tambor de 0.6 m y velocidad de tracción específica.»

- «Dimensionamiento integral: calcular cable, tambor y sistema de tracción en cabrestante industrial.»

Fundamentos y Variables del Cálculo

El dimensionamiento de un cabrestante es esencial para garantizar que el sistema de tracción sea compatible con la carga, velocidad y condiciones ambientales exigidas en la aplicación. Se considera la fuerza requerida, parámetros geométricos y coeficientes de seguridad.

Los elementos críticos incluyen la fuerza de tracción, el radio y el diámetro del tambor, la velocidad de trabajo, el coeficiente de fricción y la capacidad del motor. Todas estas variables deben integrarse en fórmulas específicas para generar parámetros de diseño adecuados y seguros.

Análisis de la Fuerza y el Torque

En el cálculo del tamaño de un cabrestante resulta indispensable determinar el torque que debe generar el sistema, basado en la fuerza de tracción requerida. Esta fuerza a menudo se deriva de la carga a remolcar o levantar y se debe ajustar considerando factores como la fricción y la resistencia inherente del sistema.

La relación básica para calcular el torque (T) se establece multiplicando la fuerza efectiva (F_eff) por el radio del tambor (r). Luego se deben aplicar coeficientes correctivos para compensar pérdidas por fricción y otros factores ambientales.

Fórmula Básica de Torque

T = F × r

- T: Torque requerido (en N·m).

- F: Fuerza de tracción necesaria (en N).

- r: Radio del tambor (en m).

Incorporación del Coeficiente de Fricción

En aplicaciones reales, es indispensable ajustar la fuerza aplicada para compensar la fricción en el sistema. Se define la fuerza efectiva (F_eff) de la siguiente forma:

F_eff = F × (1 + μ)

- F: Fuerza de tracción o carga, calculada habitualmente a partir de la masa y la aceleración gravitatoria (m × g).

- μ: Coeficiente de fricción (valor adimensional), que varía según las condiciones de funcionamiento y materiales en contacto.

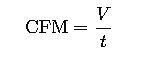

Cálculo de Potencia del Motor

El dimensionamiento del motor se basa en la potencia (P) necesaria para operar el cabrestante a una velocidad específica. La relación entre la potencia, la fuerza y la velocidad es fundamental en la selección del motor apropiado:

P = (F × v) / K

- P: Potencia requerida (en Watts o HP).

- F: Fuerza de tracción efectiva (en N).

- v: Velocidad de tracción o movimiento del cable (en m/s).

- K: Factor de conversión, que en muchos casos toma valores como 375 en sistemas métricos para convertir a HP, dependiendo de las unidades utilizadas.

Parámetros Geométricos y Dimensionales

El diseño del tambor y la longitud del cable son igualmente importantes, pues determinan la velocidad lineal del cable y, por ende, el funcionamiento óptimo del cabrestante. El diámetro del tambor influye directamente en la distancia que el cable recorre en cada giro.

El perímetro del tambor se calcula con la fórmula clásica de la circunferencia, que relaciona el diámetro (D) y el radio (r) como se señala a continuación:

Fórmula para el Perímetro del Tambor

P_tambor = 2 × π × r

- P_tambor: Perímetro del tambor (en m).

- r: Radio del tambor (en m).

- π: Constante Pi (aproximadamente 3.1416).

Cálculo del Diámetro del Tambor

El diámetro del tambor (D) se relaciona directamente con el radio, presentándose como:

D = 2 × r

- D: Diámetro del tambor (en m).

- r: Radio del tambor (en m).

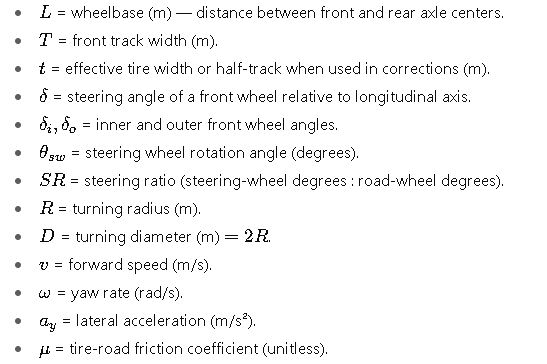

Tablas de Parámetros y Fórmulas

La siguiente tabla resume las variables, unidades y descripciones fundamentales para el cálculo del cabrestante:

| Variable | Símbolo | Unidad | Descripción |

|---|---|---|---|

| Fuerza de tracción | F | Newtons (N) | Fuerza requerida para mover o levantar la carga. |

| Coeficiente de fricción | μ | Adimensional | Factor que incrementa la fuerza requerida por pérdidas por fricción. |

| Radio del tambor | r | Metros (m) | Distancia desde el centro hasta el borde del tambor. |

| Diámetro del tambor | D | Metros (m) | Diámetro total del tambor, el doble del radio. |

| Torque | T | N·m | Producto de la fuerza efectiva por el radio del tambor. |

| Velocidad del cable | v | m/s | Velocidad a la que el cable se desplaza durante la operación. |

| Potencia del motor | P | W o HP | Potencia necesaria para mover la carga a la velocidad deseada. |

Otra tabla siguiente detalla las fórmulas clave y sus aplicaciones en el dimensionamiento del cabrestante:

| Fórmula | Descripción |

|---|---|

| T = F × r | Calcula el torque requerido en función de la fuerza y el radio del tambor. |

| F_eff = F × (1 + μ) | Determina la fuerza efectiva considerando el coeficiente de fricción. |

| P_tambor = 2 × π × r | Calcula el perímetro del tambor, relevante para la velocidad del cable. |

| D = 2 × r | Determina el diámetro del tambor en función del radio. |

| P = (F × v) / K | Estima la potencia del motor necesaria en función de la fuerza efectiva y la velocidad del cable. |

Ejemplos del Mundo Real en el Cálculo de Tamaño de Cabrestante

Caso de Aplicación 1: Cabrestante para Vehículo Industrial

En una planta industrial se requiere instalar un cabrestante para remolcar vehículos pesados. Se tiene una masa de 5000 kg para remolcar, y se utiliza un coeficiente de fricción de 0.15 para tener en cuenta las pérdidas por contacto del cable y el tambor.

A continuación se presenta el desarrollo paso a paso:

- Cálculo de la Fuerza de Tracción (F):

- Masa (m) = 5000 kg

- Aceleración de la gravedad (g) = 9.81 m/s²

- F = m × g = 5000 kg × 9.81 m/s² = 49,050 N

- Ajuste por Fricción (F_eff):

- Coeficiente de fricción (μ) = 0.15

- F_eff = 49,050 N × (1 + 0.15) = 49,050 N × 1.15 ≈ 56,408 N

- Selección del Tambor:

- Radio del tambor (r) = 0.4 m

- Torque requerido (T) = F_eff × r = 56,408 N × 0.4 m ≈ 22,563 N·m

- Cálculo de la Potencia del Motor:

- Velocidad del cable (v): Por ejemplo, 0.2 m/s

- Utilizando la fórmula: P = (F_eff × v) / K

- Si se usa un factor K = 375 para conversión a HP:

P = (56,408 N × 0.2 m/s) / 375 ≈ 30.1 HP

Este caso demuestra la importancia de ajustar la fuerza por fricción y tomar en cuenta las dimensiones del tambor para obtener un diseño seguro y eficiente.

Caso de Aplicación 2: Cabrestante para Operaciones Portuarias

En un puerto, se utiliza un cabrestante para izar cargas pesadas a granel. La masa de la carga es de 2000 kg y las condiciones marinas imponen un coeficiente de fricción mayor, estimado en 0.20, debido a la posible corrosión y desgaste de los componentes.

El análisis se desarrolla de la siguiente forma:

- Cálculo de la Fuerza de Tracción (F):

- Masa (m) = 2000 kg

- g = 9.81 m/s²

- F = 2000 kg × 9.81 m/s² = 19,620 N

- Ajuste por Fricción (F_eff):

- μ = 0.20

- F_eff = 19,620 N × (1 + 0.20) = 19,620 N × 1.20 = 23,544 N

- Selección del Tambor:

- Radio del tambor (r) = 0.35 m

- Torque requerido (T) = 23,544 N × 0.35 m ≈ 8,240 N·m

- Cálculo de la Potencia del Motor:

- Imaginemos una velocidad del cable de 0.15 m/s

- P = (23,544 N × 0.15 m/s) / 375 ≈ 9.42 HP

Este ejemplo ilustra la relevancia de considerar condiciones ambientales específicas y variaciones en el coeficiente de fricción, fundamentales para el correcto dimensionamiento en ambientes portuarios.

Consideraciones Adicionales en el Dimensionamiento

El cálculo del tamaño de un cabrestante no se limita únicamente a las fórmulas básicas; aspectos como la seguridad, la durabilidad de los materiales, la protección contra sobrecargas y las condiciones ambientales deben incorporarse al diseño.

Se recomienda incluir un factor de seguridad adicional que suele variar entre 1.25 y 1.50, dependiendo de la criticidad y el uso final del sistema. Este factor se aplica sobre la fuerza efectiva para garantizar márgenes de seguridad en operación.

Incorporación del Factor de Seguridad

La fórmula ajustada para el torque con factor de seguridad (FS) es:

T_adj = FS × F_eff × r

- T_adj: Torque ajustado seguro.

- FS: Factor de seguridad (usualmente entre 1.25 y 1.50).

- F_eff: Fuerza efectiva calculada con fricción.

- r: Radio del tambor.

Selección y Calidad de Componentes

El éxito del sistema depende también de la calidad de los componentes. La elección de materiales resistentes a la corrosión, el diseño robusto del tambor y el mantenimiento periódico son aspectos críticos que se deben planificar desde la fase de diseño.

Se recomienda consultar normas internacionales y manuales de diseño, tales como los proporcionados por la Society of Automotive Engineers (SAE) o el American National Standards Institute (ANSI), para asegurar que cada componente cumpla con las especificaciones requeridas.

Procedimientos de Verificación y Pruebas

Una vez dimensionado el cabrestante mediante cálculos teóricos y diseño asistido por software, se deben realizar pruebas de funcionamiento para verificar la consistencia y seguridad del sistema.

Entre las pruebas recomendadas se incluyen:

- Pruebas de carga bajo condiciones controladas.

- Verificación de la respuesta del sistema en escenarios de sobrecarga.

- Evaluación de la durabilidad de los componentes mediante ciclos de operación prolongados.

- Revisión de la eficiencia del motor y los sistemas de frenado.

Estas pruebas no solo confirman la correcta aplicación de las fórmulas, sino que permiten realizar ajustes que optimicen la seguridad operativa del cabrestante.

Métodos de Optimización y Simulación

Hoy en día, los softwares de simulación y dimensionamiento permiten modelar virtualmente el comportamiento de un cabrestante. Esto incluye el análisis del desgaste de componentes, la respuesta ante sobrecargas y la distribución de esfuerzos en el cable y el tambor.

La integración de herramientas de inteligencia artificial (IA), como la calculadora presentada anteriormente, facilita la modificación de parámetros en tiempo real y la optimización del diseño. Estas herramientas permiten acelerar el proceso de selección de componentes y disminuir riesgos asociados a cálculos manuales.

Ventajas del Uso de Simulación Digital

- Reducción de tiempos en el proceso de diseño.

- Predicción de comportamientos ante cargas dinámicas y variables.

- Optimización de la relación costo-beneficio al seleccionar componentes.

- Validación de los factores de seguridad en condiciones virtuales antes de la implementación física.

Implementar estas herramientas mejora significativamente la confianza en el dimensionamiento y la integridad estructural del sistema.

Preguntas Frecuentes (FAQ)

¿Qué es el cálculo de tamaño de cabrestante?

Es el proceso de determinar las dimensiones y capacidades de un cabrestante, considerando fuerza, torque, fricción y potencia, para garantizar un rendimiento seguro y óptimo.

¿Cómo se incorpora el coeficiente de fricción en los cálculos?

El coeficiente de fricción se aplica ajustando la fuerza original mediante la fórmula F_eff = F × (1 + μ), aumentando la fuerza efectiva necesaria para contrarrestar pérdidas por fricción.

¿Por qué es importante el factor de seguridad?

El factor de seguridad garantiza que, ante variaciones inesperadas y sobrecargas, el sistema opere dentro de límites seguros, minimizando riesgos de fallo estructural.

¿Qué parámetros debo conocer para dimensionar un cabrestante?

Se deben conocer la masa o carga, coeficiente de fricción, radio del tambor, velocidad de trabajo y las condiciones ambientales, además de contar con especificaciones del motor utilizado.

¿Dónde puedo obtener información adicional y normas de referencia?

Consulta fuentes de autoridad como SAE International, ANSI o publicaciones técnicas de fabricantes reconocidos. Puedes revisar enlaces como SAE International y ANSI para normativas y guías.

Integración con Otros Sistemas y Mantenimiento

El diseño de un cabrestante adecuado no solo se enfoca en el cálculo inicial, sino también en la integración con el sistema global de la máquina o instalación. La electrónica de control, los sensores de carga y la retroalimentación en tiempo real son elementos que mejoran el desempeño.

El mantenimiento periódico, la lubricación de rodamientos y la inspección de cables son prácticas fundamentales para extender la vida útil del cabrestante y asegurar su operatividad en el largo plazo.

Aspectos Clave en la Integración de Sistemas

- Sensores de Carga: Permiten monitorizar en tiempo real la fuerza aplicada y el estado del sistema.

<