Descubre cómo calcular una bomba de combustible con precisión, aplicando principios técnicos y fórmulas ingeniosas para optimizar sistemas energéticos modernos.

Este artículo sofisticado revela cálculos, fórmulas detalladas y ejemplos reales para dominar el cálculo de bomba de combustible en ingeniería.

Calculadora con inteligencia artificial (IA) – calculo de bomba de combustible

- Calcular capacidad necesaria para una bomba de combustible de alta presión.

- Determinar flujo volumétrico ideal en función de las revoluciones del motor.

- Optimizar la eficiencia de una bomba de combustible en un sistema industrial.

- Evaluar pérdidas de energía en el circuito de bomba de combustible.

Fundamentos y Principios del Cálculo de Bomba de Combustible

El cálculo de bomba de combustible se basa en principios mecánicos, hidráulicos y termodinámicos. El objetivo es garantizar un flujo correcto y una presión constante, optimizando el rendimiento y la seguridad.

En ingeniería, estas bombas deben diseñarse considerando parámetros como caudal, presión, densidad del combustible y eficiencia energética. La precisión en estos cálculos minimiza fallos y prolonga la vida útil de la instalación.

Variables y Parámetros Clave

Para el cálculo de una bomba de combustible, es fundamental definir variables críticas que impactan el funcionamiento:

- Q (Caudal): Volumen de fluido transportado por la bomba en litros por minuto (L/min).

- V (Volumen desplazado): Volumen percutido o desplazado por giro de la bomba, medido en mililitros (ml) o centímetros cúbicos (cc).

- n (Revoluciones): Número de revoluciones por minuto (RPM) de la bomba o motor.

- ΔP (Diferencia de presión): Diferencia de presión necesaria para el sistema en bares (bar) o pascales (Pa).

- η (Eficiencia): Coeficiente de eficiencia de la bomba, expresado como decimal o porcentaje.

- P (Potencia): Potencia necesaria para su operación en kilovatios (kW) o caballos de fuerza (HP).

Métodos y Fórmulas de Cálculo

El diseño del sistema de bomba de combustible requiere el uso de diversas fórmulas ingenieriles. A continuación se exponen las ecuaciones fundamentales acompañadas de su explicación:

Cálculo del Caudal

Para obtener la tasa de flujo volumétrico, se utiliza la fórmula:

Donde:

- Q: Caudal en L/min.

- V: Volumen desplazado por revolución de la bomba (L/rev o cc/rev ajustado a L).

- n: Revoluciones por minuto (RPM).

Esta ecuación permite determinar el caudal teórico que la bomba puede entregar en función de su desplazamiento y velocidad de operación.

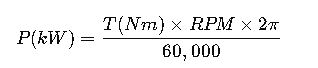

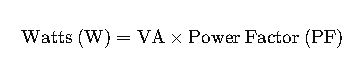

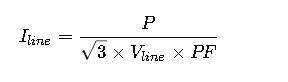

Cálculo de la Potencia Requerida

La potencia necesaria para impulsar la bomba teniendo en cuenta la diferencia de presión se calcula mediante la siguiente fórmula:

Donde:

- P: Potencia requerida (kW o HP, según la unidad de K).

- Q: Caudal en L/min.

- ΔP: Diferencia de presión en bares o pascales.

- η: Eficiencia de la bomba, un valor entre 0 y 1.

- K: Constante de conversión que depende de las unidades utilizadas (por ejemplo, 600 para convertir a kW en ciertos casos).

Esta fórmula es fundamental para dimensionar la potencia del motor que accionará la bomba, garantizando que se cubran las demandas operativas y se mantenga la eficiencia energética.

Cálculo del NPSH (Net Positive Suction Head)

El NPSH es vital para prevenir la cavitación en la bomba y se calcula con la siguiente expresión:

Donde:

- P_atm: Presión atmosférica en la instalación.

- P_succión: Presión en la línea de succión.

- P_vapor: Presión de vapor del combustible.

- ρ: Densidad del combustible (kg/m³).

- g: Aceleración de la gravedad (9.81 m/s²).

- h: Altura de succión (m) adicional que se puede sumar.

Garantizar que el NPSH disponible sea mayor que el requerido es esencial para evitar la cavitación y daños prematuros en la bomba.

Tablas de Parámetros y Comparación de Bombas

A continuación, se muestra una tabla extensa que compara diferentes parámetros de bombas de combustible utilizadas en diversas aplicaciones:

| Modelo de Bomba | Volumen Desplazado (cc/rev) | RPM Máximas | Caudal Teórico (L/min) | Presión Máxima (bar) | Eficiencia (%) |

|---|---|---|---|---|---|

| Bomba A1 | 0.5 | 5000 | 250 | 300 | 85 |

| Bomba B2 | 0.65 | 4500 | 292.5 | 350 | 88 |

| Bomba C3 | 0.75 | 4000 | 300 | 400 | 90 |

| Bomba D4 | 0.55 | 4800 | 264 | 320 | 86 |

Análisis de Eficiencia y Factores de Pérdida

La eficiencia de una bomba de combustible no solo depende de su diseño mecánico, sino también de la pérdida de energía en componentes hidráulicos y del sistema de tuberías. Para evaluar de forma integral, es fundamental considerar:

- Pérdidas en fricción: Determinadas por el recambio y diseño de las tuberías.

- Efectos térmicos: Variaciones de viscosidad del combustible por cambios de temperatura.

- Mantenimiento y desgaste: Impacto en la eficiencia operativa a lo largo del tiempo.

Realizar un análisis de estos factores permite optimizar la selección y operación de la bomba, incrementando su rendimiento y reduciendo el consumo energético.

Diseño y Selección de Bombas para Aplicaciones Específicas

El proceso de diseño y selección de una bomba de combustible se adapta a la aplicación concreta. En entornos industriales, automotrices o aeronáuticos, se utilizan diferentes criterios:

Selección Basada en Aplicación

Para procesos industriales, se privilegia el rendimiento, la robustez y la resistencia a altos niveles de presión. Las bombas están diseñadas para operar de manera continua y con mínimas variaciones en el caudal.

En aplicaciones automotrices, la respuesta dinámica del sistema es primordial. Aquí se seleccionan bombas con curvas de rendimiento optimizadas para rangos de RPM variables, combinando precisión en el control del flujo y la presión.

Impacto de los Materiales y Diseño Interno

La selección de materiales refractarios a la corrosión y la erosión es decisiva. Componentes como sellos mecánicos, rodamientos y cuerpos de bomba deben ser evaluados en función del tipo de combustible, su temperatura y presión de operación.

Se utilizan simulaciones avanzadas para modelar el flujo y detectar turbulencias en el interior. Este análisis permite diseñar bombas con geometrías optimizadas, disminuyendo pérdidas y aumentando la eficiencia global.

Casos Prácticos del Mundo Real

Caso 1: Optimización de una Bomba para Aplicaciones Automotrices

En una planta de ensamblaje automotriz, se pretendía optimizar el sistema de suministro de combustible en motores diesel. La especificación requerida era un caudal de 250 L/min a una diferencia de presión de 300 bar, con una eficiencia mínima del 85%.

El proceso de cálculo se inició determinando el volumen desplazado ideal de la bomba. Utilizando la fórmula Q = V x n, se evaluó que:

Con un motor operando a 5000 RPM, se obtuvo:

Posteriormente, se verificó la potencia requerida mediante P = (Q x ΔP) / (η x K). Asumiendo una constante K = 600 y η = 0.85, se llegó a:

Este análisis permitió ajustar el diseño, seleccionar un motor con potencia acorde y optimizar la geometría de la bomba para obtener un rendimiento constante, evitando pérdidas de energía y asegurando el suministro adecuado.

Caso 2: Diseño de una Bomba de Combustible para un Sistema Industrial de Alta Demanda

Una planta industrial dedicada a la producción de energía necesitaba una bomba de combustible capaz de operar a altos volúmenes con una presión constante. Se requería un caudal de 300 L/min y una diferencia de presión de 350 bar, manteniendo una eficiencia superior al 88%.

El primer paso fue determinar la característica volumétrica de la bomba. Con un funcionamiento a 4500 RPM, la relación se estableció según:

Luego se calculó la potencia necesaria usando la fórmula de potencia:

Finalmente, se evaluaron los parámetros de NPSH, asegurándose de que la presión de succión y la altura del sistema cumplieran con los requerimientos para evitar la cavitación. Se realizó un estudio hidráulico que evaluó las pérdidas en tuberías y accesorios, permitiendo una optimización integral.

El resultado fue la implementación de una bomba con componentes de alta resistencia, optimizada tanto en diseño interno como en materiales, lo que permitió un funcionamiento seguro y eficiente ante la alta demanda del sistema industrial.

Análisis Detallado de la Selección del Tipo de Bomba

La elección del tipo de bomba se basa en el rendimiento, la aplicación y las condiciones operativas. Entre los tipos de bombas se destacan las de desplazamiento positivo y las centrífugas:

- Bombas de Desplazamiento Positivo: Aptas para flujos precisos y alta presión, ideales para combustibles de automoción y aplicaciones críticas. Estas bombas utilizan mecanismos como pistones, paletas o engranajes.

- Bombas Centrífugas: Son de fácil manejo y mantenimiento, recomendadas para aplicaciones de bajo a mediano requerimiento de presión y grandes volúmenes de combustible.

El cálculo de bomba de combustible exige también un análisis comparativo entre diferentes tecnologías, ya que cada sistema tiene ventajas y limitaciones inherentes, lo que se debe reflejar en el diseño global del sistema.

El Rol de la Simulación y Herramientas Digitales en el Cálculo

Hoy en día, las herramientas de simulación computacional permiten optimizar el cálculo de bombas de combustible mediante medianas de elementos finitos y dinámica de fluidos computacional (CFD). Estos programas ofrecen una visualización detallada del flujo de combustible, identificando posibles zonas de turbulencia y pérdida de presión.

La integración de una calculadora con inteligencia artificial, como la presentada al inicio, permite a los ingenieros validar rápidamente sus diseños y ajustar parámetros en tiempo real. Estas herramientas, combinadas con pruebas de laboratorio y prototipos, aseguran que las bombas cumplan con las normativas y expectativas de rendimiento.

Impacto de las Normativas y Estándares Industriales

El cálculo de bomba de combustible está fuertemente regulado. Normativas internacionales como API, ISO y SAE establecen requisitos de seguridad, eficiencia y durabilidad que deben cumplirse en el diseño y fabricación.

La aplicación de estos estándares garantiza que las bombas operen en condiciones óptimas y se integren a sistemas más amplios sin riesgo de fallos catastróficos. Además, estos marcos normativos impulsan la innovación, promoviendo el uso de materiales avanzados y técnicas de diseño de vanguardia.

Aspectos Prácticos para la Optimización en el Campo

Implementar mejoras en el cálculo y diseño de bombas de combustible no solo se centra en la teoría, sino también en aspectos prácticos observados en el campo. La retroalimentación del mantenimiento, el monitoreo continuo y el análisis de fallos son fundamentales para el perfeccionamiento de sistemas existentes.

La integración de sensores para medir caudal, presión y temperatura en tiempo real permite realizar ajustes operativos inmediatos, evitando condiciones que puedan generar cavitación o desgaste prematuro. Estas tecnologías de monitoreo son esenciales en aplicaciones críticas, como en la industria aeroespacial o en plantas de generación eléctrica.

Recomendaciones para Ingenieros y Técnicos

Para lograr un diseño óptimo de bombas de combustible, se recomienda seguir un proceso metodológico:

- Análisis de Requerimientos: Definir claramente el caudal, presión, y condiciones operativas.

- Selección de Materiales: Escoger componentes resistentes a la corrosión y al desgaste.

- Simulación y Modelado: Utilizar herramientas digitales para prever el comportamiento del sistema.

- Validación Experimental: Realizar pruebas de bancada y monitoreo en condiciones reales.

- Mantenimiento Preventivo: Implementar un plan de inspección y mantenimiento regular para maximizar la vida útil.

Esta metodología asegura que las bombas se ajusten a los parámetros de diseño, minimizando riesgos operativos y optimizando el costo-eficiencia en el largo plazo.

Integración con Sistemas de Gestión y Control

La integración del cálculo de bomba de combustible con plataformas de monitoreo y sistemas SCADA permite no solo el control en línea, sino también la recopilación de datos esenciales para análizar tendencias operativas. Los datos recopilados facilitan:

- La identificación de desviaciones en el rendimiento.

- La planificación de intervenciones preventivas.

- La optimización del consumo energético.

- El ajuste dinámico de parámetros operativos.

La convergencia entre ingeniería tradicional y tecnologías de la información es clave para mejorar el rendimiento y la confiabilidad de sistemas críticos de distribución de combustible.

Comparativa de Métodos Tradicionales y Digitales en el Cálculo

Históricamente, el cálculo de bombas se realizaba mediante procedimientos manuales basados en tablas y cálculos algebraicos. Con la evolución tecnológica, se han incorporado herramientas digitales que permiten una mayor precisión y una verificación integral.

Las ventajas de los métodos digitales incluyen el análisis en tiempo real, la capacidad de simular múltiples escenarios y la integración de algoritmos de inteligencia artificial que aprenden a optimizar parámetros con cada iteración.

| Característica | Método Tradicional | Herramienta Digital |

|---|---|---|

| Precisión en cálculos | Media a alta | Muy alta |

| Simulación de flujo | Limitada | Avanzada y detallada |

| Integración en tiempo real | No disponible | Si |

| Adaptación a cambios | Lenta | Dinámica y receptiva |

Preguntas Frecuentes (FAQ)

A continuación, se responden las dudas más comunes sobre el cálculo de bomba de combustible:

- ¿Qué es el caudal (Q) en el cálculo de bombas?

Es el volumen de combustible que se mueve por la bomba en un minuto. Se calcula mediante la relación Q = V x n, donde V es el volumen por revolución y n son las RPM.

- ¿Cómo se determina la potencia necesaria de un motor para accionar la bomba?

Se utiliza la fórmula P = (Q x ΔP) / (η x K); donde Q es el caudal, ΔP la diferencia de presión, η la eficiencia y K una constante de conversión.

- ¿Qué papel juega el NPSH en el diseño de bombas?

El NPSH asegura que la presión en la entrada de la bomba sea suficiente para evitar la cavitación, protegiendo los componentes internos.

- ¿Cómo influyen los métodos digitales en el cálculo de bombas?

Las herramientas digitales permiten simular flujos, detectar turbulencias y ajustar en tiempo real los parámetros de operación, aumentando la precisión.

- ¿Se puede aplicar este cálculo en combustibles distintos al diesel?

Sí, aunque es necesario ajustar parámetros como la densidad y presión de vapor, el método es aplicable a diversos combustibles.

Integración con Contenido Relacionado y Recursos Externos

Para profundizar en el tema, se recomienda explorar recursos relacionados que aborden sistemas hidráulicos y eficiencia energética en aplicaciones industriales:

- <a href