Calculadora de perímetro a diámetro para círculos en cm y in: método directo para convertir y calcular precisión geométrica inmediata.

El artículo presenta fórmulas, tablas responsivas, ejemplos prácticos y referencias normativas para aplicaciones técnicas avanzadas.

Calculadora Perímetro ↔ Diámetro de círculos (cm / in)

Convierte instantáneamente entre perímetro (circunferencia) y diámetro de un círculo y muestra resultados en centímetros y pulgadas; útil para cortes, soldadura, diseño mecánico y verificación dimensional.

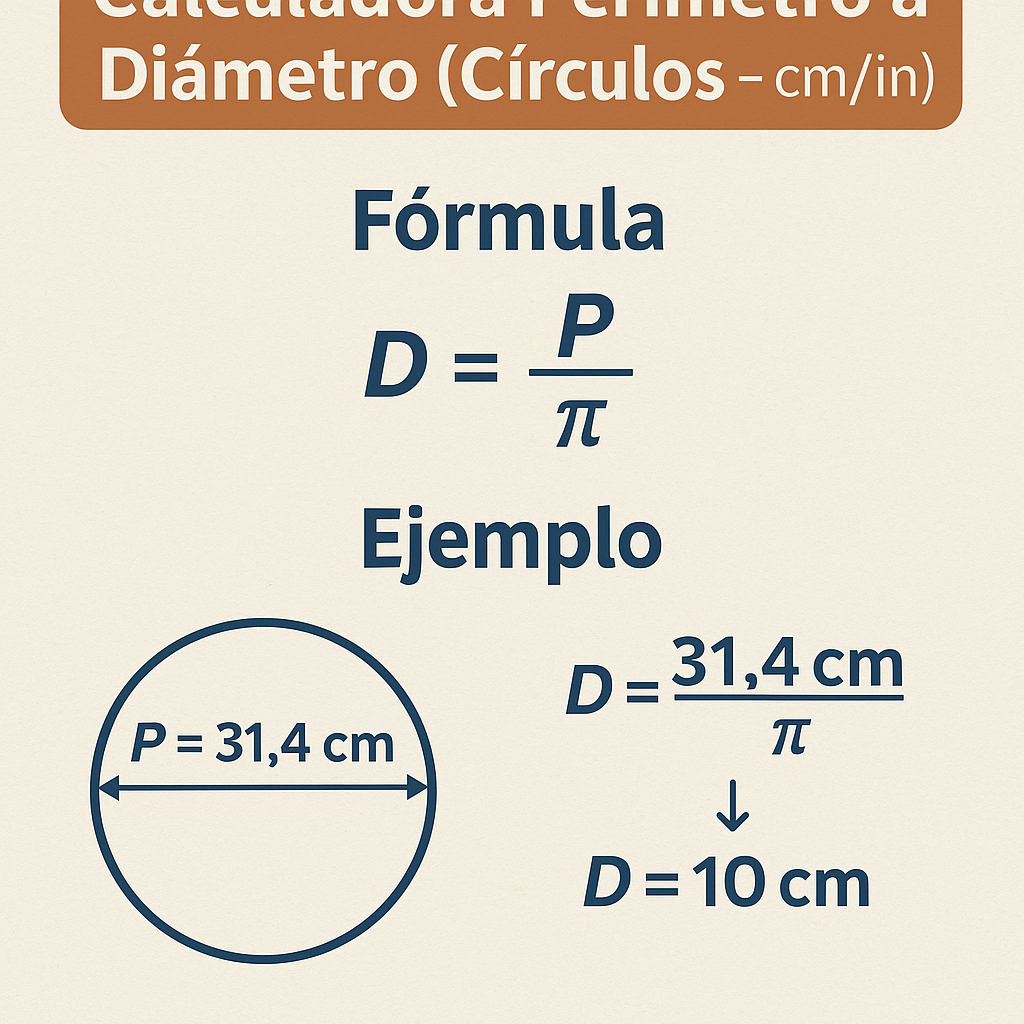

• Diámetro: D = P / π

• Variables:

– P: perímetro o circunferencia (misma unidad que D).

– D: diámetro del círculo (misma unidad que P).

• Procedimiento: según la operación seleccionada se aplica la ecuación correspondiente y se convierten unidades entre cm ↔ in (1 in = 2.54 cm). El resultado principal se muestra con formato numérico y un desglose técnico.

| Diámetro (cm) | Perímetro (cm) | Diámetro (in) | Perímetro (in) |

|---|---|---|---|

| 1 | 3.14 | 0.39 | 1.24 |

| 5 | 15.71 | 1.97 | 6.18 |

| 10 | 31.42 | 3.94 | 12.37 |

| 25 | 78.54 | 9.84 | 30.89 |

| 50 | 157.08 | 19.69 | 61.78 |

Preguntas frecuentes

Definición técnica y alcance del cálculo perímetro ↔ diámetro

El perímetro (circunferencia) y el diámetro son parámetros geométricos fundamentales en diseño mecánico, manufactura, hidráulica y telecomunicaciones.

Este documento cubre fórmulas exactas, conversión de unidades (centímetros y pulgadas), errores de medición y aplicaciones normativas.

Principios matemáticos básicos

Relación básica: perímetro C, diámetro D y radio R se vinculan mediante la constante π. Estas relaciones son exactas en geometría euclidiana plana.

Se explican las fórmulas inversas para obtener diámetro a partir del perímetro y el control de precisión según el método de medición.

Fórmulas esenciales (presentación clara y usable)

A continuación se muestran las ecuaciones necesarias para convertir entre perímetro, diámetro y radio, con definiciones de variables y valores típicos.

Explicación de cada variable y valores típicos

C = Circunferencia o perímetro del círculo. Unidades típicas: centímetros (cm), pulgadas (in). Valores prácticos: desde 0.1 cm hasta varios metros según aplicación.

D = Diámetro del círculo. Unidades: cm, in. Valores típicos: componentes mecánicos (1 mm–1 m), tuberías (½"–48"), ruedas (30 cm–2 m).

R = Radio del círculo, = D/2. Uso típico en cálculos de tolerancias y posición de centro de giro.

π = Constante matemática pi = 3.141592653589793... (usar precisión según requerimiento, p.ej. 10–12 decimales para instrumentos de alta precisión).

σ_C, σ_D = incertidumbres absolutas en C y D. En metrología, expresadas en mismas unidades que la magnitud medida.

Tablas de valores comunes (responsivas y aptas para escritorio y móviles)

Las tablas siguientes incluyen perímetros y diámetros frecuentes en cm y pulgadas, con equivalencias y valores redondeados a 3 decimales y 6 decimales donde corresponde.

| D (cm) | C = π·D (cm) | D (in) | C = π·D (in) | D (cm) ⇄ D (in) |

|---|---|---|---|---|

| 1.000 | 3.141593 | 0.393701 | 1.234568 | 1.000 cm = 0.393701 in |

| 2.540 | 7.976078 | 1.000000 | 3.141593 | 2.540 cm = 1.000 in |

| 5.000 | 15.707963 | 1.968504 | 6.182128 | 5.000 cm = 1.968504 in |

| 10.000 | 31.415927 | 3.937007 | 12.365255 | 10.000 cm = 3.937007 in |

| 12.700 | 39.905826 | 5.000000 | 15.707963 | 12.700 cm = 5.000 in |

| 25.400 | 79.810652 | 10.000000 | 31.415927 | 25.400 cm = 10.000 in |

| 50.000 | 157.079633 | 19.685039 | 61.825126 | 50.000 cm = 19.685039 in |

| 100.000 | 314.159265 | 39.370079 | 124.355652 | 100.000 cm = 39.370079 in |

| 127.000 | 398.058264 | 50.000000 | 157.079633 | 127.000 cm = 50.000 in |

| 254.000 | 796.116528 | 100.000000 | 314.159265 | 254.000 cm = 100.000 in |

Tabla adicional: perímetro a diámetro inverso (valores de C comunes y su D correspondiente)

| C (cm) | D = C / π (cm) | C (in) | D = C / π (in) |

|---|---|---|---|

| 3.142 | 1.000 | 1.000 | 0.318 |

| 6.283 | 2.000 | 2.000 | 0.637 |

| 12.566 | 4.000 | 5.000 | 1.591 |

| 31.416 | 10.000 | 12.000 | 3.819 |

| 62.832 | 20.000 | 24.000 | 7.639 |

| 314.159 | 100.000 | 123.456 | 39.333 |

Implementación práctica: algoritmos y pseudocódigo de la calculadora

En entornos industriales o software CAD/CAM, la implementación se reduce a aplicar una fórmula directa con control de unidades y validación de entrada.

A continuación se describe el proceso lógico optimizado para precisión y trazabilidad en sistemas de producción.

Flujo lógico recomendado

- Validar entrada: verificar que C o D sean numéricos y positivos.

- Seleccionar unidad de entrada (cm o in) y normalizar a la unidad interna (por ejemplo, metros o cm).

- Aplicar fórmula directa: si se ingresa C → D = C / π; si se ingresa D → C = π × D.

- Aplicar conversión de unidades si se solicita salida en otra unidad.

- Calcular incertidumbre: σ_D = σ_C / π o mediante propagación si varias mediciones intervienen.

- Registrar resultados con marca de tiempo y metadatos de medición para trazabilidad.

Casos prácticos y ejemplos del mundo real

Presento casos detallados con desarrollo paso a paso, incluyendo control de unidades, redondeos y verificación de incertidumbres.

Caso 1: medición de una correa circular para torno (unidad: cm)

Datos: se mide la circunferencia de la correa con cinta métrica y se obtiene C = 157.08 cm con incertidumbre σ_C = 0.05 cm.

Objetivo: calcular el diámetro nominal D y su incertidumbre σ_D, y convertir resultado a pulgadas.

Cálculo del diámetro:

D = C / π = 157.08 / 3.141592653589793 = 50.000 cm (aprox).

Incertidumbre propagada: σ_D = σ_C / π = 0.05 / 3.141592653589793 = 0.015915 cm ≈ 0.016 cm.

Conversión a pulgadas: D_in = D_cm / 2.54 = 50.000 / 2.54 = 19.685039 in.

Resultado final: D = 50.000 ± 0.016 cm = 19.685 ± 0.006 in (redondeando σ a 3 decimales en in).

Caso 2: fabricación de una brida estándar basada en perímetro conocido (unidad: in)

Datos: especificación de diseño requiere una circunferencia externa C = 31.415 in (valor de especificación). El taller trabaja en mm, pero se entrega en pulgadas.

Objetivo: obtener D en pulgadas y mm, y validar tolerancias de mecanizado.

Cálculo del diámetro en pulgadas:

D_in = C / π = 31.415 / 3.141592653589793 = 10.000 in.

Conversión a mm: D_mm = D_in × 25.4 = 10.000 × 25.4 = 254.000 mm.

Si la tolerancia de mecanizado es ±0.1 mm, en pulgadas equivale a ±0.1/25.4 = ±0.003937 in. El diámetro final se documenta como 254.000 ±0.100 mm (10.000 ±0.004 in).

Ejemplo extendido: control estadístico de una serie de mediciones

Situación: se miden 10 circunferencias de un conjunto de anillos y se registra C_i en cm; calcular media de D, desviación estándar y limite de aceptación.

Proceso: convertir cada C_i a D_i = C_i/π, calcular media aritmética, desviación estándar s_D y aplicar carta de control si es necesario.

- Transformación lineal: media(D) = media(C)/π.

- Desviación estándar: s_D = s_C / π (si distribución normal y relación lineal).

- Aplicación de tolerancias: comparar media(D) ± 3·s_D con especificación.

Consideraciones metrológicas y recomendaciones para precisión

Selección del instrumento: cintas métricas, calibres o comparadores ópticos según rango y precisión requerida. Para alta precisión, se recomienda interferometría o perfilometría.

Correcciones: temperatura, alargamiento de cinta, presión y factores de calibración deben aplicarse según condiciones de la medición.

Corrección por temperatura

Los materiales se expanden térmicamente; coeficiente de dilatación lineal α debe aplicarse: L_ref = L_meas / [1 + α·(T_meas − T_ref)].

Ejemplo: cinta de acero α ≈ 11.6×10^−6 /°C; medir a 30 °C con referencia a 20 °C implica corrección del 0.000116 por grado.

Aplicaciones industriales y referencias normativas

El cálculo diámetro ↔ perímetro es usado en: diseño de correas, bridas, perfiles circulares, calibración de instrumentos y verificación de ejes.

Referencias normativas y de buenas prácticas son cruciales para garantizar compatibilidad y seguridad en proyectos.

Enlaces y normas recomendadas

- ISO (Organización Internacional de Normalización) — normas de metrología y fabricación.

- IEEE — estándares aplicables a instrumentación y medición electrónica.

- IEC — normas internacionales para equipos eléctricos y de medida.

- NFPA / NEC — normativas aplicables si el diseño circular forma parte de instalaciones eléctricas (cableado en bobinas, por ejemplo).

- RETIE — referencia normativa regional para instalaciones eléctricas (cuando aplique).

- NIST — guías de trazabilidad metrológica y constantes físicas.

Buenas prácticas de documentación y trazabilidad

Registrar método de medición, instrumentos, condiciones ambientales y cálculos empleados para el registro del resultado nominal y su incertidumbre.

Usar identificadores de lote y referencias a certificados de calibración para instrumentos utilizados en las mediciones.

Formato de reporte recomendado

- Identificación del componente y propósito de la medición.

- Instrumento/s y número de certificado de calibración.

- Fecha, operador y condiciones ambientales (temperatura, humedad).

- Valor medido (C o D), unidad, incertidumbre asociada y método de cálculo.

- Conversión a otras unidades si aplica y tolerancia de diseño.

Errores comunes y cómo evitarlos

Errores frecuentes: olvidar conversión de unidades, no aplicar corrección térmica, uso de π de baja precisión en aplicaciones críticas.

Soluciones: normalizar unidades al inicio, documentar temperatura de referencia y usar π con precisión acorde a la tolerancia requerida.

Checklist para verificación rápida

- ¿Entrada en unidad correcta? (cm o in)

- ¿Se aplicó conversión si es necesario?

- ¿Se incluyó incertidumbre y correcciones ambientales?

- ¿Los resultados fueron redondeados según política metrológica?

- ¿Se registraron metadatos de calibración?

Extensiones avanzadas: no euclidianas y perfiles elípticos

Cuando la sección no es un círculo perfecto (por ovalización o deformación), usar métodos de ajuste geométrico y medición por coordenadas.

Para elipses: perímetro aproximado P ≈ π·[3(a+b) − sqrt((3a+b)(a+3b))], donde a y b son semiejes mayor y menor.

Relevancia en aplicaciones reales

Motores, cojinetes y bujes requieren verificación de redondez; el cálculo simple diámetro ↔ perímetro es insuficiente sin análisis de forma.

Se recomienda usar máquinas de medición por coordenadas (CMM) o escáneres láser para perfiles complejos.

Materiales de referencia y recursos adicionales

Bibliografía técnica y normativas para profundizar: manuales de metrología, guías de calibración del NIST y normas ISO de geometría y tolerancias geométricas.

Para implementaciones software, revisar bibliotecas matemáticas de precisión múltiple y control de redondeo en lenguajes de propósito industrial.

Resumen operativo (guía rápida para ingenieros)

Para obtener diámetro a partir de un perímetro medido: D = C / π, controle unidades y calcule la incertidumbre mediante σ_D = σ_C / π.

Para obtener perímetro desde diámetro nominal: C = π × D; aplique correcciones ambientales y registre metadatos de medición.