Calculadora de correas convierte centímetros a un rango de ajuste para selección precisa de transmisión.

El artículo explica fórmulas, tablas responsivas, ejemplos prácticos y normativa aplicable para implementación.

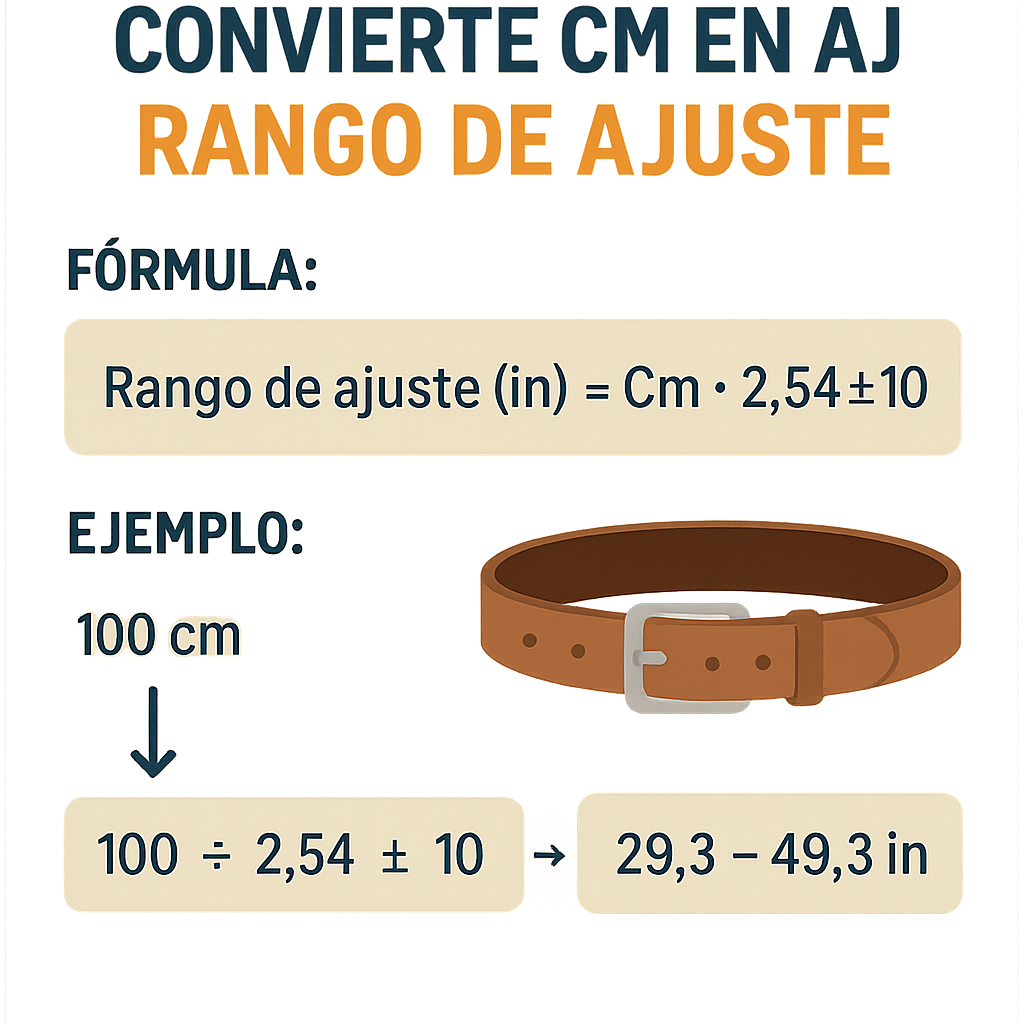

Calculadora de rango de ajuste de correa (cm → rango)

Convierte una medida de referencia (desde la hebilla hasta el orificio central) en el rango de ajuste disponible de la correa: mínimo, máximo y total ajustable según número de orificios y separación entre ellos.

• Mínimo (cm) = Medida_central - (Ajuste_total / 2)

• Máximo (cm) = Medida_central + (Ajuste_total / 2)

• Medida_central: distancia desde la hebilla hasta el orificio central (cm).

• Número de orificios: cantidad total de orificios de la correa (entero).

• Separación entre orificios: distancia entre centros de orificio consecutivos (cm).

| Tipo de correa | Número de orificios | Separación típica | Rango típico (ej. si centro=90 cm) |

|---|---|---|---|

| Formal (piel) | 5 | 2.5 cm | ±5 cm → 10 cm total (80–100 cm si centro=90) |

| Casual (ajustable) | 6 | 2.5–3 cm | ±7.5–9 cm → 15–18 cm total |

| Niños / infantiles | 3 | 2 cm | ±2 cm → 4 cm total |

| Modelos deportivos | 5–7 | 2–2.5 cm | 8–15 cm total según diseño |

Preguntas frecuentes

Contexto técnico y objetivos de la calculadora de correas

En sistemas de transmisión por correa, la longitud efectiva y el rango de ajuste determinan el funcionamiento correcto del tren motriz.

Esta guía proporciona fórmulas, tablas de referencia, ejemplos resueltos y consideraciones normativas para diseñadores.

Fundamentos físicos y variables críticas

Las correas planas y las correas en V requieren cálculo de longitud en función de centros y diámetros de polea.

Variables: L (longitud de la correa), C (distancia entre ejes), D1/D2 (diámetros de poleas), θ (ángulo de contacto), T (tensión).

Definición de variables y valores típicos

- L: longitud de la correa en cm. Valores típicos: 50–500 cm en aplicaciones industriales.

- C: distancia entre centros en cm. Valores típicos: 5–200 cm.

- D1, D2: diámetros primario/secundario en cm. Valores típicos: 2–100 cm según poleas.

- b: ancho de correa (para correas en V) en mm. Valores típicos: 9–40 mm.

- T: tensión de trabajo en N. Valores típicos: 50–5000 N dependiendo potencia.

- ε: elongación porcentual bajo carga. Valores típicos: 0.5–3% según material.

Fórmulas esenciales para convertir centímetros a rango de ajuste

Presentamos las ecuaciones para longitud de correa en función de variables geométricas, y para calcular el rango de ajuste tolerable.

Longitud de correa para eje no paralelo (aproximación común)

Fórmula de longitud aproximada para dos poleas con ejes en el mismo plano:

L = π*(D1 + D2)/2 + 2*C + ( (D1 - D2)^2 ) / (4*C)

Explicación de variables:

- D1, D2: diámetros de polea en cm.

- C: distancia entre centros en cm.

- L: longitud resultante de la correa en cm.

Valores típicos: si D1≈D2 la tercera término es pequeño; para C>>D la aproximación simplifica.

Ajuste por tensado y rango de ajuste

El rango de ajuste es la variación de longitud admisible para mantener tensión adecuada:

ΔL = L*(ε_operacional - ε_sin_tensión)

Donde ε_operacional es la elongación bajo carga (fracción) y ε_sin_tensión es la elongación inicial libre.

Corrección por ángulo de contacto y poleas desiguales

Para ángulos de contacto modificados por desplazamiento axial o poleas desplazadas, la longitud efectiva cambia. Se aplica corrección geométrica:

L_corr = L + 2*(ΔC) + correction_pendiente

Donde ΔC es cambio de centro en cm y correction_pendiente = ( (D1 - D2)^2 / (4*(C+ΔC)) ) - ( (D1 - D2)^2 / (4*C) )

Conversión directa de cm a rango de ajuste (procedimiento)

- Calcular L mediante fórmula base con D1, D2 y C.

- Determinar elongaciones típicas ε según material.

- Calcular ΔL = L*(ε_operacional - ε_sin_tensión).

- Rango de ajuste en cm = ±(ΔL/2) alrededor de L si el sistema ajusta simétricamente.

Tablas de referencia responsivas con valores comunes

Las tablas siguientes muestran combinaciones frecuentes de diámetros, centros y longitudes resultantes.

| D1 (cm) | D2 (cm) | C (cm) | L (cm) aprox. | ε_oper (%) | ΔL (cm) | Rango ajuste (cm) |

|---|---|---|---|---|---|---|

| 5 | 5 | 20 | 79.27 | 1.5 | 1.19 | ±0.60 |

| 10 | 5 | 30 | 129.90 | 2.0 | 2.60 | ±1.30 |

| 20 | 10 | 50 | 209.56 | 1.0 | 2.10 | ±1.05 |

| 2 | 2 | 10 | 31.42 | 3.0 | 0.94 | ±0.47 |

| 50 | 50 | 200 | 628.32 | 0.8 | 5.03 | ±2.51 |

Tabla ampliada: longitudes estándar y tolerancias

Segunda tabla con anchos, materiales y tolerancias recomendadas para mantenimiento y reposición.

| Tipo | Ancho b (mm) | Material | ε_oper (%) | Tensión recomendada (N) | Comentarios |

|---|---|---|---|---|---|

| Correa en V clásica | 10 | Goma reforzada | 1.0–3.0 | 100–1500 | Uso general industrial |

| Poliuretano dentada | varía | PU + cordones | 0.5–1.5 | 50–800 | Alta precisión, baja elongación |

| Correa plana | ancho variable | PVC/tejido | 1.0–4.0 | 50–2000 | Transmisión de potencia grande |

Implementación práctica: pasos para crear una calculadora

Descripción técnica del algoritmo, validación de datos y consideraciones de usabilidad para la herramienta.

Algoritmo paso a paso

- Entrada: D1, D2, C en cm; material o ε_oper; b y tensión requerida.

- Validar: C > (D1+D2)/2 para evitar interferencia de poleas.

- Calcular L con la fórmula base.

- Calcular ΔL según elongación.

- Proponer Rango de ajuste: L ± ΔL/2.

- Mostrar alertas si ΔL excede tolerancia de ajuste del equipo.

Interfaz accesible: entradas con etiquetas claras, campos numéricos con unidades y mensajes de error descriptivos.

Ejemplos del mundo real con desarrollo completo

Ejemplo 1: Transportador industrial con poleas pequeñas

Datos: D1 = 5 cm, D2 = 5 cm, C = 20 cm, material goma con ε_oper = 1.5%.

Cálculo de L: L = π*(5+5)/2 + 2*20 + ( (5-5)^2 ) / (4*20) = π*5 + 40 + 0 = 15.7079 + 40 = 55.7079 cm.

Cálculo ΔL: ΔL = L*(0.015) = 55.7079*0.015 = 0.8356 cm.

Rango de ajuste: ±0.4178 cm alrededor de 55.7079 cm. Selección comercial: correa 55.70 ±0.5 cm.

Verificación: revisar que el tensor puede mover la polea al menos 0.42 cm; si no, aumentar C o usar correa con menor elongación.

Ejemplo 2: Máquina herramienta con poleas desiguales

Datos: D1 = 20 cm, D2 = 10 cm, C = 50 cm, material poliuretano con ε_oper = 0.8%.

Cálculo de L: L = π*(20+10)/2 + 2*50 + ((20-10)^2)/(4*50) = π*15 + 100 + (100)/(200) = 47.1239 + 100 + 0.5 = 147.6239 cm.

Cálculo ΔL: ΔL = 147.6239*0.008 = 1.1810 cm.

Rango de ajuste: ±0.5905 cm. Redondeo práctico: seleccionar correa 147.62 ±0.6 cm o ajustar centros a 50.6 cm si necesario.

Comprobación del ángulo de contacto: dado D1>D2, ajustar lubricación y tensado para evitar deslizamiento en baja tensión.

Ampliación técnica: tensado, vibraciones y mantenimiento predictivo

Tensión afecta vida útil y elongación; incluir sensores de tensión y ciclos de calibración cada 500–2000 horas según carga.

Relación tensión-potencia y seguridad

- Potencia transmitida P = (T1 - T2)*v, donde v es velocidad periférica en m/s y T1/T2 son tensiones en N.

- Para evitar fallo por fatiga, mantener tensión dentro del rango recomendado por el fabricante.

- Monitoreo con células de carga mejora predicción de rotura por desgaste.

Calibración: usar longímetro o medidor óptico para verificar elongación real y ajustar ΔL calculada.

Consideraciones normativas y referencias

Normas y guías relevantes para transmisión por correa y seguridad de maquinaria que conviene consultar.

- IEC 60204-1: Seguridad de máquinas — Equipo eléctrico de máquinas — Requisitos generales.

- ISO 4184 / ISO 5288: estándares para correas en V y poleas (revisar ediciones actualizadas).

- IEEE y NEC aplican más a sistemas eléctricos; referenciar normas eléctricas locales para controladoras de motores.

- RETIE (Colombia) o normativa local de instalaciones industriales para requisitos de seguridad y procedimientos de inspección.

Enlaces de autoridad: consulte sitios de ISO, IEC y fabricantes líderes como Gates, Continental y SKF para tablas y recomendaciones.

Buenas prácticas de diseño e integración

Selección de material según temperatura, contaminantes y carga dinámica. Preferir correas con refuerzo textil para baja elongación.

- Diseñar con margen de ajuste mínimo ±1% de la longitud para facilitar instalación.

- Prever tensores con recorrido suficiente y bloqueo seguro para vibraciones.

- Documentar números de serie de correas y mantener historial de reemplazos para análisis de vida útil.

Verificación, pruebas y control de calidad

Procedimientos para comprobar longitud, elongación y tensión después de montaje y en mantenimiento periódico.

- Medir longitud con regla calibrada o herramienta de medición de correas.

- Aplicar carga de prueba y medir elongación para comparar con ε_oper esperado.

- Ajustar tensión final y asegurar fijaciones de tensor con par especificado.

Recapitulación técnica y recomendaciones finales

La calculadora convierte cm en un rango de ajuste usando fórmulas geométricas y parámetros de material para definir ΔL.

Recomendamos validar con mediciones reales, usar márgenes de seguridad y seguir normas IEC/ISO aplicables.

Referencias y recursos adicionales

- IEC 60204-1 — Safety of machinery — Electrical equipment of machines.

- ISO standards on belt drives (buscar ISO 4184/ISO 5296/ISO 9563 según tipo).

- Gates Corporation technical guides: https://www.gates.com (consultar catálogos y tablas).

- SKF knowledge base for belt drive maintenance: https://www.skf.com.

Si requiere, puedo generar una hoja de cálculo o un script de cálculo que implemente estas fórmulas y tablas para automatizar la conversión y el dimensionado.