Calculadora Candados y Aros — mm a in al instante

Convierte el diámetro de perno, grillete o aro de mm a pulgadas (in) y muestra versión decimal y fraccionaria útil para ajustes y compatibilidad con herrajes estandarizados.

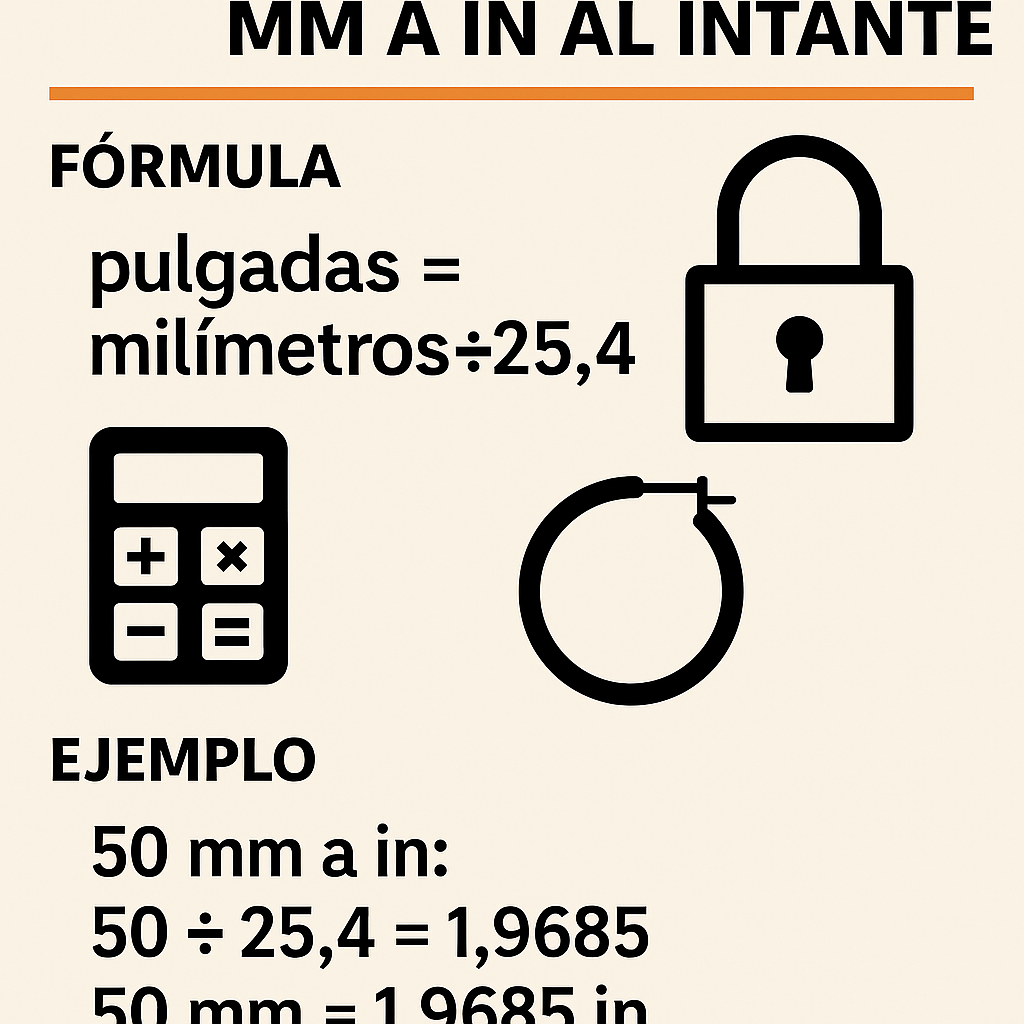

- in = mm / 25.4 — Convierte milímetros a pulgadas decimales. (mm: diámetro en milímetros; in: pulgadas)

- Fracción en pulgadas ≈ redondeo a la fracción más cercana de 1/64: numerador/denominador simplificado.

- Porcentaje relativo al tamaño comercial más cercano = ((mm - mm_ref) / mm_ref) × 100.

Valores típicos y referencias

| Tipo | Medida común (mm) | Uso típico |

|---|---|---|

| Grillete de candado | 6, 8, 10 | Candados pequeños a medianos |

| Aros / llaveros | 3, 4, 5 | Aros finos para llaves |

| Pernos / pasadores | 8, 12, 16 | Herrajes estructurales y pernos |

Preguntas frecuentes

Alcance y uso técnico de la calculadora para candados y aros

Este artículo aborda la conversión precisa entre milímetros y pulgadas aplicada a candados y aros.

Incluye tablas responsivas con dimensiones comunes, fórmulas explicadas y ejemplos resueltos paso a paso.

Fundamentos metrológicos y tolerancias típicas

Dimensiones de candados y aros suelen referirse al diámetro del aro, garganta y ojo de cierre.

Se consideran tolerancias según procesos de forja, mecanizado y normativas de fabricación clásica.

Variables principales

- D: diámetro externo del aro (en mm o in)

- d: diámetro del alambre o barra del aro

- G: garganta útil o espacio libre para inserción (clearance)

- S: separación entre puntos de anclaje (si aplica)

- Tol: tolerancia dimensional (± valor según norma)

Tablas extensas de valores comunes

A continuación se muestran tablas responsivas adaptadas para escritorio y dispositivos móviles.

Incluyen las medidas más usadas en candados y aros, en milímetros y pulgadas, con tolerancias típicas.

| Referencia | D (mm) | D (in) | d (mm) | d (in) | G (mm) | Tol ± (mm) |

|---|---|---|---|---|---|---|

| Aro pequeño | 20 | 0.787 | 3 | 0.118 | 8 | ±0.2 |

| Aro mediano | 30 | 1.181 | 4 | 0.157 | 12 | ±0.25 |

| Aro grande | 50 | 1.969 | 6 | 0.236 | 20 | ±0.3 |

| Candado estándar 1 | 25 | 0.984 | 5 | 0.197 | 10 | ±0.25 |

| Candado estándar 2 | 40 | 1.575 | 8 | 0.315 | 15 | ±0.35 |

Tabla de referencia rápida de conversión

Tabla con factores redondeados para conversión directa entre unidades.

Útil para comprobar medidas sin calculadora.

| mm | in (≈) | mm | in (≈) |

|---|---|---|---|

| 1 | 0.0394 | 26 | 1.024 |

| 2 | 0.0787 | 27 | 1.063 |

| 3 | 0.1181 | 28 | 1.102 |

| 4 | 0.1575 | 29 | 1.142 |

| 5 | 0.1969 | 30 | 1.181 |

| 6 | 0.2362 | 35 | 1.378 |

| 8 | 0.3150 | 40 | 1.575 |

| 10 | 0.3937 | 50 | 1.969 |

Fórmulas esenciales para la calculadora

A continuación se listan todas las fórmulas necesarias para conversiones y verificaciones geométricas.

Las expresiones están construidas para implementación directa en formularios o scripts sencillos.

Factor de conversión

Conversión milímetros a pulgadas y viceversa con precisión práctica.

Fórmulas:

mm_to_in = mm × 0.03937007874

in_to_mm = in ÷ 0.03937007874

Variables:

- mm: longitud en milímetros. Valores típicos: 1–100 mm.

- in: longitud en pulgadas. Valores típicos: 0.04–3.94 in.

Diámetro efectivo del aro (considerando sección)

Para aros con sección circular, se usa diámetro exterior menos sección del material.

Fórmula:

D_eff = D_ext - d

Variables:

- D_eff: diámetro efectivo interior (mm).

- D_ext: diámetro externo del aro (mm).

- d: diámetro del alambre o barra (mm).

Garganta útil (clearance) y ajuste

Calcula el espacio disponible para insertar los objetos en el aro o candado.

Fórmula:

G = (D_eff / 2) - r_objeto

Variables y valores típicos:

- G: garganta útil en mm (típico 5–25 mm).

- r_objeto: radio del objeto a insertar (mm).

Conversión de tolerancias

Para aplicar tolerancias en operaciones de corte y mecanizado.

Fórmula:

Tol_in = Tol_mm × 0.03937007874

Variables:

- Tol_mm: tolerancia en milímetros (ej.: ±0.25 mm).

- Tol_in: tolerancia convertida a pulgadas.

Comprobación de paso mínimo para cierre

Verifica que el perno o cierre del candado pueda pasar por el aro.

Fórmula:

Paso_ok = (D_eff - 2×Tol) ≥ d_cierre

Variables:

- Paso_ok: condición booleana (verdadero si cumple).

- Tol: tolerancia aplicable al diámetro (mm).

- d_cierre: diámetro del perno/gancho de cierre (mm).

Implementación práctica de fórmulas en formulario

Las expresiones anteriores permiten construir una calculadora que convierta y verifique ajustes.

Puede integrarse en formularios web con campos numéricos y validaciones de accesibilidad.

Ejemplos del mundo real: casos resueltos

Se presentan dos casos prácticos completos con datos reales y procedimiento de cálculo.

Incluyen verificación de tolerancias y recomendaciones de ajuste.

Caso 1: Verificar si un candado con perno de 6 mm cabe en un aro de 30 mm

Datos: aro exterior 30 mm, sección d = 4 mm, tolerancia ±0.25 mm, perno d_cierre = 6 mm.

Procedimiento y solución:

- Convertir a parámetros: D_ext = 30 mm; d = 4 mm.

- Calcular diámetro efectivo: D_eff = D_ext - d = 30 - 4 = 26 mm.

- Aplicar tolerancias: diámetro mínimo efectivo = D_eff - 2×Tol = 26 - 2×0.25 = 25.5 mm.

- Comparar con perno: 25.5 mm ≥ d_cierre (6 mm) — la condición en sí es obvia, pero debe compararse con diámetro del perno en paso circular.

- Si se interpreta como paso libre radial para perno, verificar radio: r_libre = (25.5 / 2) - (d_cierre / 2) = 12.75 - 3 = 9.75 mm, suficiente.

Resultado: el perno de 6 mm entra con holgura significativa; diseño aprobado.

Caso 2: Conversión para fabricación en EEUU de un aro especificado en 25 mm

Datos: especificación D_ext = 25 mm, solicitar dimensiones en pulgadas para proveedor estadounidense.

Procedimiento y solución:

- Factor: 1 mm = 0.03937007874 in.

- Conversión: D_ext_in = 25 × 0.03937007874 = 0.984251969 in.

- Redondeo para fabricación: según práctica, 0.9843 in (4 decimales) o 31/32 in ≈ 0.96875 in si se usa fracción; se recomienda especificar en decimal para precisión.

- Convertir tolerancia: si Tol = ±0.25 mm → Tol_in = 0.25 × 0.03937007874 = 0.0098425197 in ≈ ±0.00984 in.

Resultado: dimensionar plano de trabajo con D_ext = 0.98425 in ±0.00984 in; aconsejable validar con proveedor la aceptación de tolerancias.

Verificación mecánica y control de calidad

Métodos para medir y controlar las dimensiones en producción: calibradores, micrómetros y muestreos.

Recomendaciones de inspección estadística y control de proceso para garantizar cumplimiento dimensional.

Procedimiento de medición recomendado

- Usar calibrador vernier o pie de rey calibrado para medidas rápidas en mm/in.

- Para sección de alambre, emplear micrómetro tipo exteriores con presión controlada.

- Registrar medidas y calcular Cp/Cpk para evaluar capacidad de proceso frente a tolerancias.

Normativas y referencias

Referencias aplicables en diseño y metrología para piezas pequeñas y cierres.

Enlaces y normas de autoridad:

- ISO 286-1/2 — Sistemas de tolerancias y ajustes (norma internacional de dimensiones).

- ISO 2768 — Tolerancias generales para piezas mecanizadas.

- NIST — Gaithersburg: guía de conversión y patrones de medida (https://www.nist.gov).

- ASTM AXXX (según material) — especificaciones de barras y alambres para cierres.

Consideraciones de diseño y seguridad

Los candados y aros requieren evaluar resistencia mecánica además de ajuste dimensional.

Evaluar carga de rotura del material, fatiga y desgaste en unión de cierre.

Parámetros mecánicos relevantes

- Resistencia a tracción del material del aro (MPa).

- Diámetro y sección transversal para cálculo de esfuerzo (σ = F/A).

- Coeficiente de seguridad recomendado según aplicación (2–5 para seguridad general).

Ampliaciones técnicas y ejemplos adicionales

Se detallan más casos y variaciones, incluyendo transformaciones para piezas no circulares.

También se incluyen consideraciones para recubrimientos que afectan dimensiones finales.

Caso 3: Aro con sección rectangular (equivalencia a diámetro circular)

Un aro fabricado con barra rectangular 4 mm × 6 mm, se quiere equivalencia a diámetro circular.

Procedimiento:

- Área sección rectangular: A = 4 × 6 = 24 mm².

- Diámetro equivalente circular: d_eq = sqrt(4×A/π) = sqrt(96/π) ≈ 5.53 mm.

- Usar d_eq en fórmulas de ajuste y paso para compatibilidad con pernos circulares.

Resultado: especificar en ficha técnica d_eq ≈ 5.53 mm para comparaciones de paso y resistencia.

Caso 4: Efecto de recubrimiento (galvanizado) sobre ajuste

Recubrimiento de zinc aporta espesor típico 10–25 µm por lado; impacta garganta útil.

Procedimiento de ajuste:

- Espesor total por lado: e ≈ 0.01–0.025 mm.

- Reducir D_eff en 2×e antes de verificar paso: D_eff_recub = D_eff - 2×e.

- Recalcular garganta y comprobar cumplimiento con perno o elemento de cierre.

Resultado: para recubrimiento de 0.02 mm por lado, impacto total 0.04 mm; ajustar tolerancias si la holgura es crítica.

Buenas prácticas para documentación técnica y especificaciones

Recomendaciones para elaborar planos y fichas técnicas claras y verificables.

Incluir siempre: unidades, tolerancias, tratamiento superficial y métodos de verificación.

- Especificar unidades primarias y secundarias (mm/in) y factor de conversión adoptado.

- Incluir ejemplos de medición y puntos de control en planos.

- Documentar procesos de soldadura o conformado que afecten dimensiones finales.

Recursos adicionales y autoridad técnica

Enlaces útiles para validación normativa y tablas de conversión oficiales:

- NIST: https://www.nist.gov (guías metrológicas y factores de conversión); - ISO Catalogue: https://www.iso.org (buscar ISO 286 e ISO 2768); - ASTM International: https://www.astm.org (especificaciones por material).

Consideraciones finales ampliadas para implementación

Para integrar la calculadora en procesos productivos, automatice validaciones y registros.

Use formatos de exportación CSV, logs de inspección y plantillas de no conformidad para control continuo.

Si necesita, puedo generar una hoja de cálculo editable o pseudocódigo para implementar la calculadora con estas fórmulas.